機能

TEDが目指す「6つのゼロ」

「不良0」へ

─確かな品質を工程内で作り込む―

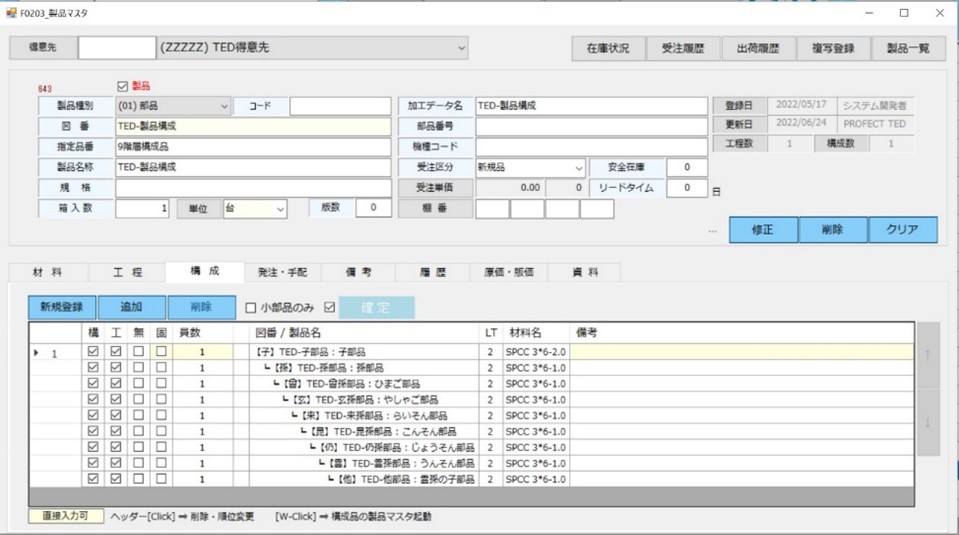

製品構成を細部まで定義し、経験に頼らない品質管理を実現します。

緻密な工程設計と一括管理

親部品から曾孫部品まで、複雑な製品構成を紐付けて一括管理。各工程の品質チェックポイントや予定工数を作業員のスキルに合わせて設計することで、誰が担当しても高い品質を維持できる仕組みを構築します。

再発防止を徹底する「不良アラート」

過去にトラブルが発生した工程には、作業開始前に自動でアラートを表示。内容を確認しなければ着手できない設計にすることで、同じミスを二度と繰り返さない「学習する現場」を実現します。

「納期遅れ0」へ

─優先順位の可視化で迷いをなくす─

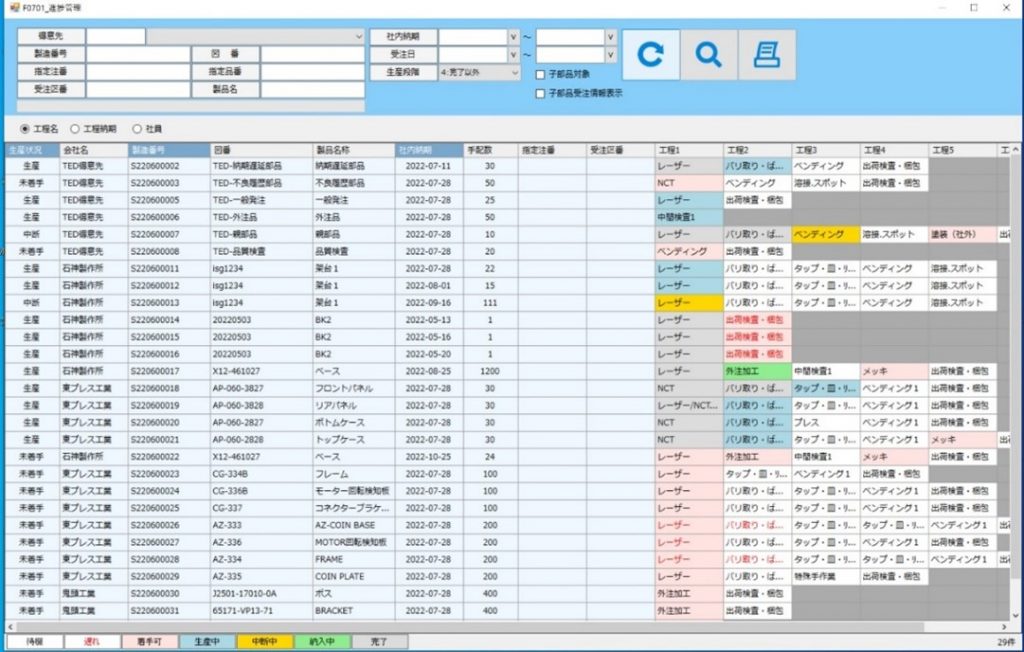

独自のアルゴリズムで作業の優先度を自動判定し、納期遵守を徹底サポートします。

最適な作業順を自動表示

緊急対応品、工程納期の早さ、工程数の多さを総合的に判断し、各個人の端末へ「今やるべき作業」を優先順に表示。作業員は迷うことなく、ものづくりに集中できます。

リアルタイムな進捗把握と負荷分散

全体の進捗状況を一目で確認できるため、遅れが生じそうな工程を早期に発見。現場の負荷状況を見ながら、スキル管理と連動して柔軟に作業を振り分けることが可能です。

「ムダ0」へ

─直接作業の時間を最大化する─

管理工数や情報共有の無駄を削ぎ落とし、生産性の向上に貢献します。

「打ち合わせ」を成果を生む時間へ

納期や担当者の管理をTEDに集約することで、形式的な朝礼や細かな会議を大幅に削減。紙資料の準備にかかる時間や資源の無駄を排除します。

間接業務を徹底削減

品質・納期・コスト・現物の情報が常に連動して動くため、確認作業や二重入力の必要がありません。集計・分析もリアルタイムに行われるため、間接作業を減らし、価値を生む「直接作業」の時間を増やします。

「災害0」へ

─常に寄り添う安全の仕組み─

リスクアセスメントの知見をシステムに組み込み、作業者の安全を守ります。

現場に浸透する注意喚起

事前に登録したリスク情報を、作業開始時や図面の確認時に端末へ自動表示。無意識の慣れによる事故を防ぐため、作業の節目で繰り返し安全意識を高める仕組みを提供します。

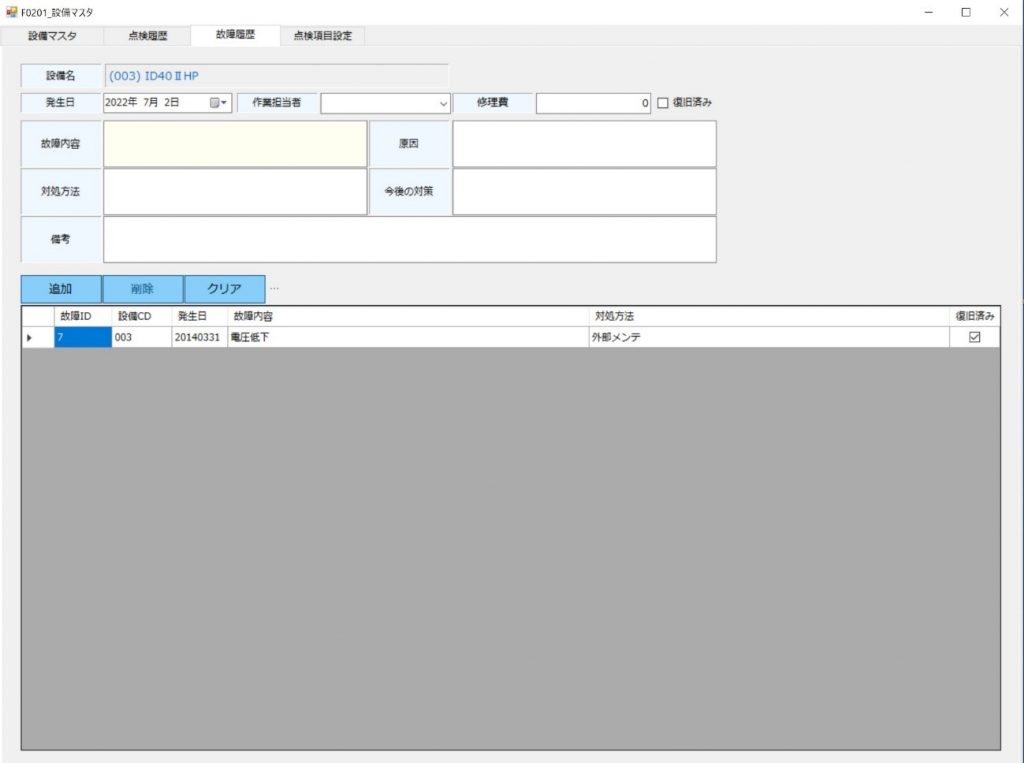

「故障0」へ

─予兆を捉え、設備の価値を維持する─

計画的なメンテナンスと故障分析により、止まらない工場を支えます。

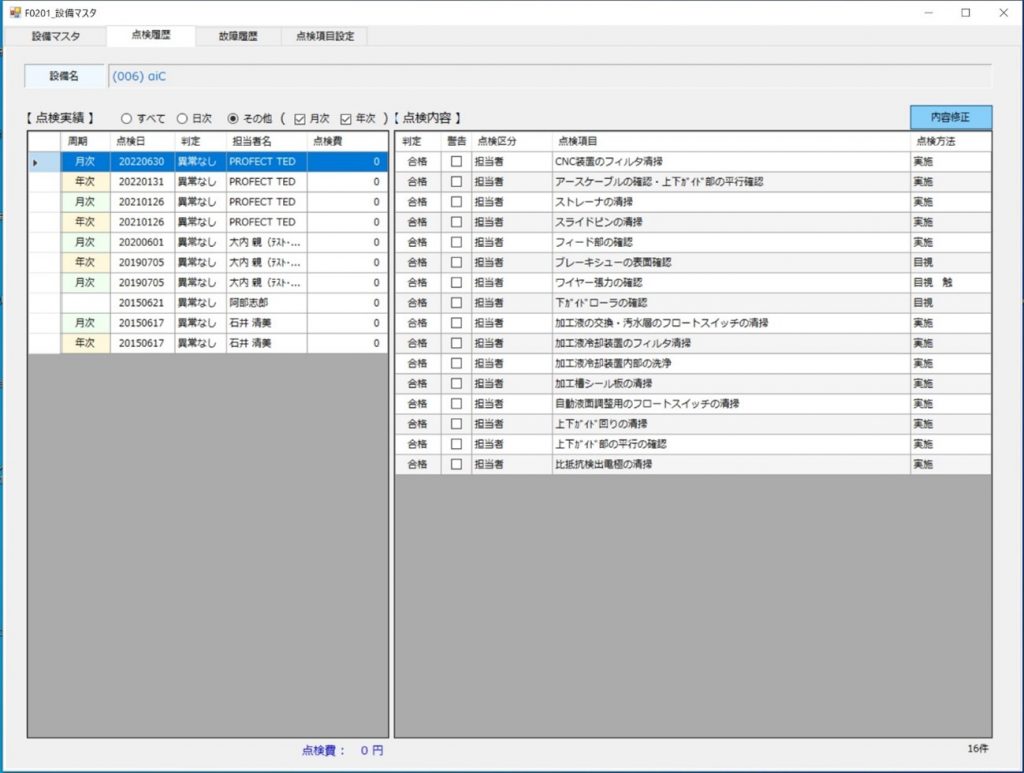

網羅的な設備メンテナンス管理

日常点検から消耗品の交換、大規模なオーバーホールまで、スケジュールをTEDで一元管理。点検漏れを防ぎ、設備のベストコンディションを維持します。

故障を未来の糧にする分析

万が一の故障発生時も、その原因を詳細に記録・分析して点検項目へフィードバック。故障に至る前の「未然防止」へとつなげ、突発的なライン停止を最小限に抑えます。

「ゴミ0」へ

─環境と経営の両立を目指す─

ペーパーレス化と歩留まりの改善により、持続可能なものづくりを支援します。

真のペーパーレス化

図面やチェックシート、管理台帳をすべてデジタル化。共有スピードを上げるとともに、現場から膨大な紙資源を削減します。

資源と利益を守る歩留まり改善

品質が安定することで、作り直し(リワーク)による材料廃棄を削減。TEDによる最適な工程管理が、貴重な材料資源とコストを無駄にしない「ゴミを出さない経営」を後押しします。