機能

TEDが目指す「6つのゼロ」

「不良0」

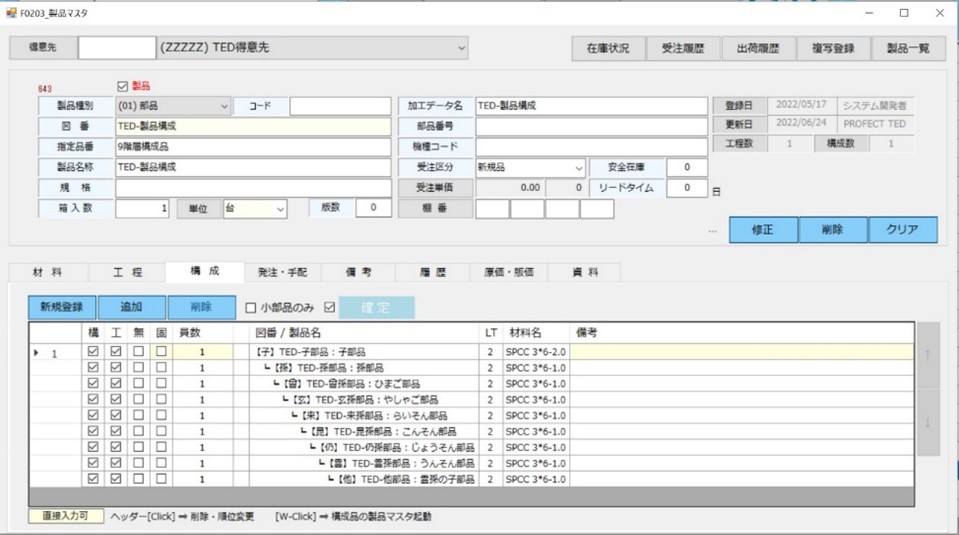

製品構成を細かく設定

部品ごとに必要数量や必要なタイミングを、作業員のスキルレベルを考慮しながら設計。

同時に、各工程における品質チェックポイント、また作業完了までの予定工数をあらかじめ設定します。

製品構成は親部品から曾孫部品まで、一括での管理が可能です。

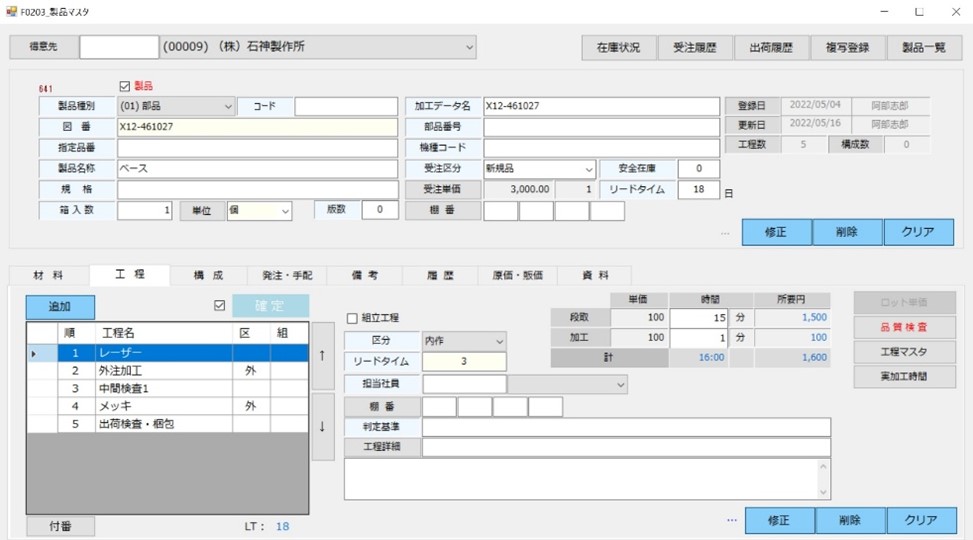

製品ごとに工程設計を行います。

リードタイム、予定工数(段取り・加工時間)、品質検査内容、生産内容、外注の場合の発注ロット別単価設定、安全在庫、材料、材料取り個数、注意ポイント、スキルレベル

製品ごとにこれらの要素を細かく設定し、工程設計を行います。

不良アラートの搭載

万が一過去にその工程で不良が発生していた場合は、作業前に左上にオレンジ色の不良アラートが点灯します。

その場合はその内容を確認しないと加工をスタートさせられません。

このようにして、同じミスを二度と繰り返すことのないような仕組みが作られています。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

「納期遅れ0」

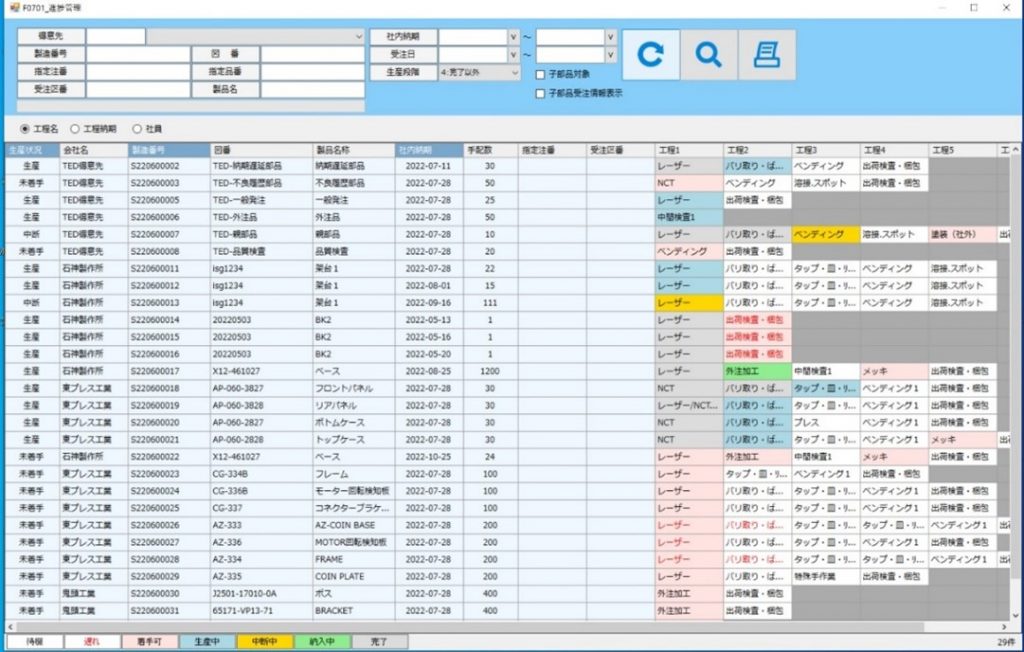

作業工程を優先順に自動で表示

①緊急対応製品に指定されている品物

②工程納期の早い順

③同一工程納期の場合は、工程数が多い順

上記順番に従い優先順位が自動で決定され個人端末へ表示されるため、各担当者は順番を気にせずものづくりに集中することが可能です。

各製品の進捗状況を一目で把握

他の部品が気になったら進捗確認をクリックいただくことで、全体の進捗状況が一目瞭然。

当日納期の品物の状況を見ながら、スキル管理と合わせ他の作業員へ工程を振り分けることも可能です。

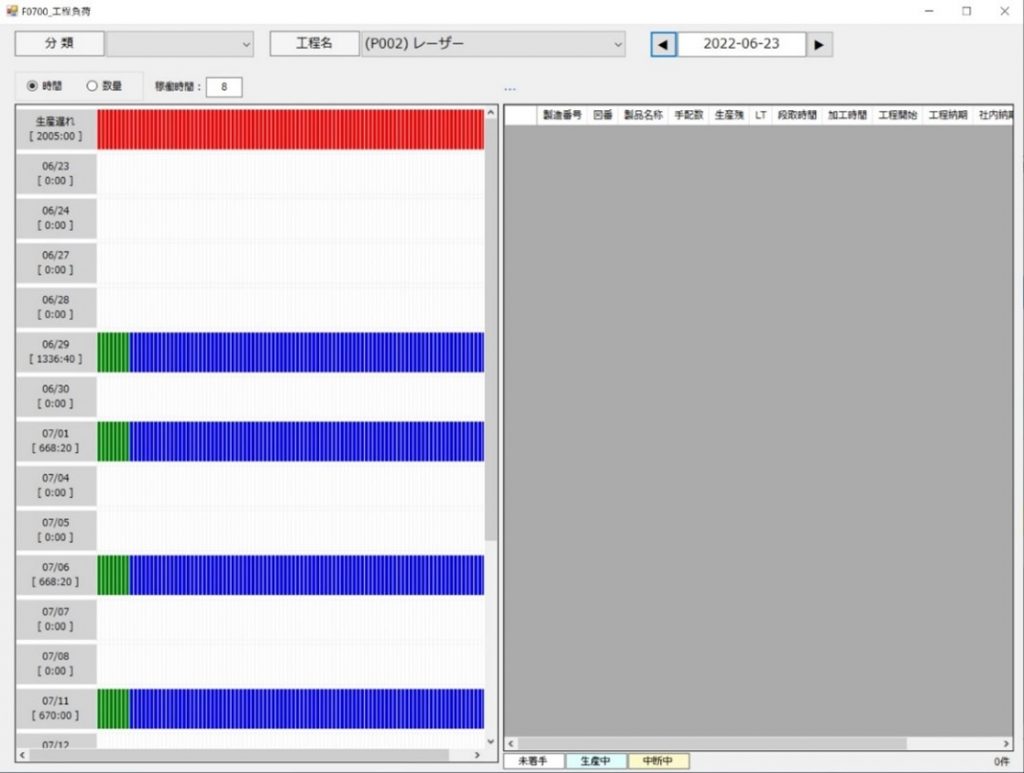

予定工数から製品の負荷を可視化

優先順位のみならず製品ごとの負荷を予定工数から可視化。

これにより品数だけでなく全体のバランスを整えながら工程を管理し、納期に間に合うかを総合的に判断します。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

「ムダ0」

打ち合わせを大幅に削減

納期、作業数、担当者などは、TEDが管理します。

そのため、毎朝の朝礼や細かな会議の回数を大幅に削減。

結果として、紙資源と時間の無駄が発生しません。

管理工数の無駄を削減

品質・納期・コスト、現物の4点が一緒に動くため、管理工数の無駄が発生しません。

ものつくりに集中できる環境を構築します。

共有化により瞬時に社内情報の分析、集計が可能に

多くの時間と手間のかかる社内の情報収集もTEDにお任せください。

リアルタイムに情報の反映、分析を行うため無駄な間接作業時間が減り、直接作業時間を増やします。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

「災害0」

リスクアセスメントをもとに注意喚起

リスクアセスメントで判明した内容をシステムへインプットする事でそれを使う人に注意が表示されます。

端末に自動で表示されるため、進捗をとる際、図面を見る際など作業中の多くの場面で繰り返し確認をすることができます。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

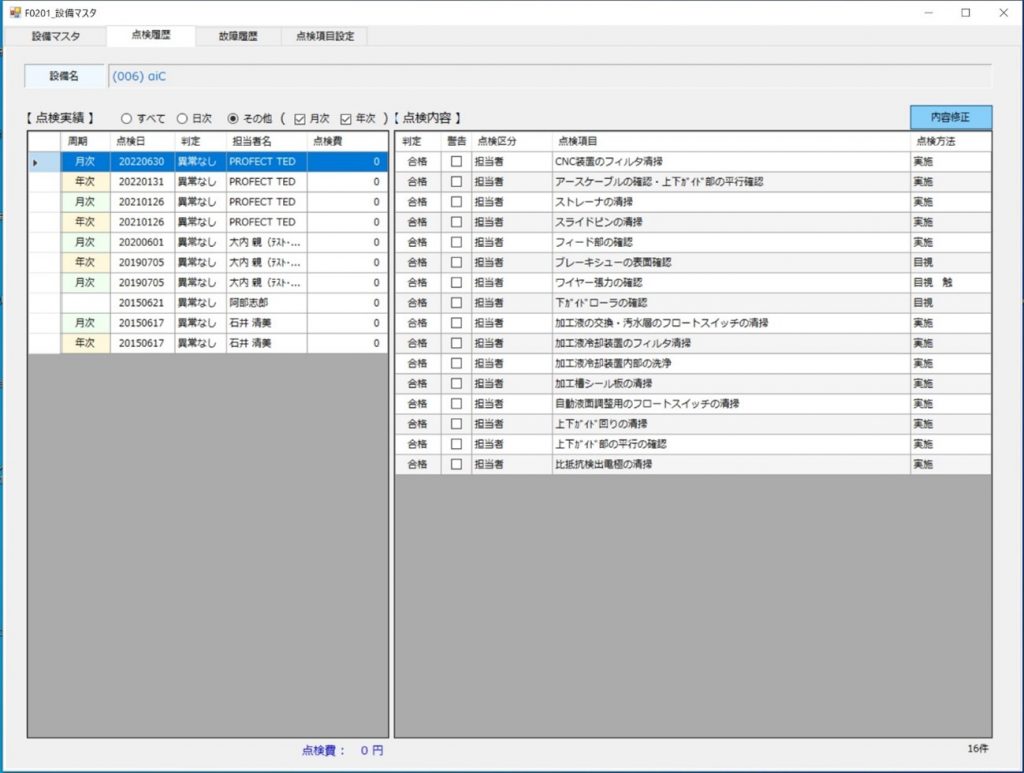

「故障0」

設備登録で、様々な項目をTEDで管理可能に

社内設備の点検内容をTEDに登録し、日常、週、月、・・・。

必要期間に必要項目の点検実施、消耗品交換、オーバーホールを含め管理できる機能を装備しています。

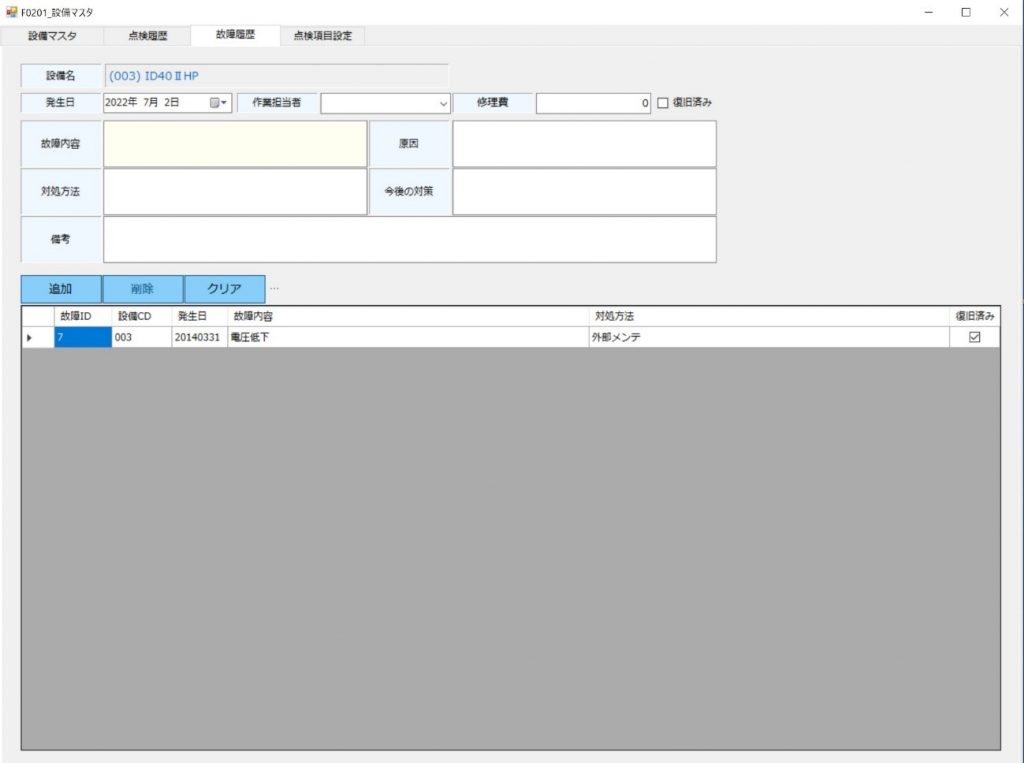

万が一の故障もしっかりと糧に

万が一故障した場合は、その内容を詳細に分析・記録する事で点検内容を追加し、故障に至る前にメンテナンスを実施(社内共有)する改善が行えます。

予期せぬ故障も、ただの故障で終わらせません。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

「ゴミ0」

ペーパーレスの実現

デジタルでの見える化と共有化を実現し、図面、チェックシート、管理表、一覧表等の社内帳票をペーパレス化。

また、リアルタイムに情報の共有が行われるため無駄な会議資料を一気に削減します。

破棄材料を削減

品質が安定するから作り直しにより破棄材料を大幅に削減。

また、加工時の歩留まりもTEDで楽々最適化。

貴重な資源と資金を守りながら、ゴミ0を実現します。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00