メルマガ 「DX ナビゲーション」バックナンバー:第35号 現場の“バラバラ仕事”をなくす標準化の基本と進め方

はじめに

「人によってやり方が違う」「ベテランが辞めると業務が止まる」「マニュアルはあるけれど誰も読まない」——。

多くの中小製造業が抱える声です。

人手不足、技能継承、品質ばらつき…。

その根本にある課題の一つが “標準化の未整備” です。

製品の品質はもちろん、生産性、教育、改善、DX。そのすべての土台が標準化です。

本記事では、「専門用語だらけでわからない」「どこから手をつければいい?」

そんな現場の声に応えるため、標準化の基本・メリット・失敗しない進め方を、製造業の視点でわかりやすくまとめます。

*本内容は、メルマガの内容を一部加筆しています。

標準化とは何か(現場向けのわかりやすい定義)

教科書的に言えば標準化とは

「誰もが共通して使える“最適なやり方”を決め、繰り返し使えるようにすること」

ですが、現場ではもっとシンプルに捉えるのが有効です。

▶ 現場向けの定義

標準化=誰がやっても同じ品質・同じ結果が出せる仕組みづくり

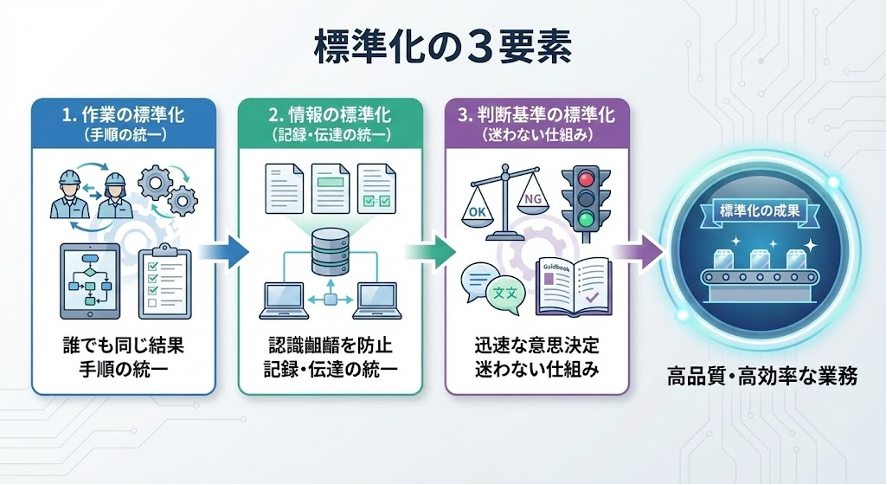

ポイントは次の3つです。

1. 作業の標準化(手順の統一)

2. 情報の標準化(記録・伝達の統一)

3. 判断基準の標準化(迷わない仕組み)

これらが揃って、はじめて「同じ結果」が実現します。

なぜ今、標準化が必要なのか?

(1) 技能継承が難しくなっている

若手が少なく、ベテランが抜けると業務が止まる。属人化の典型です。

(2) 変種変量生産への対応

多品種少量の時代、「人によってやり方が違う」現場ではスピードも品質も不安定。

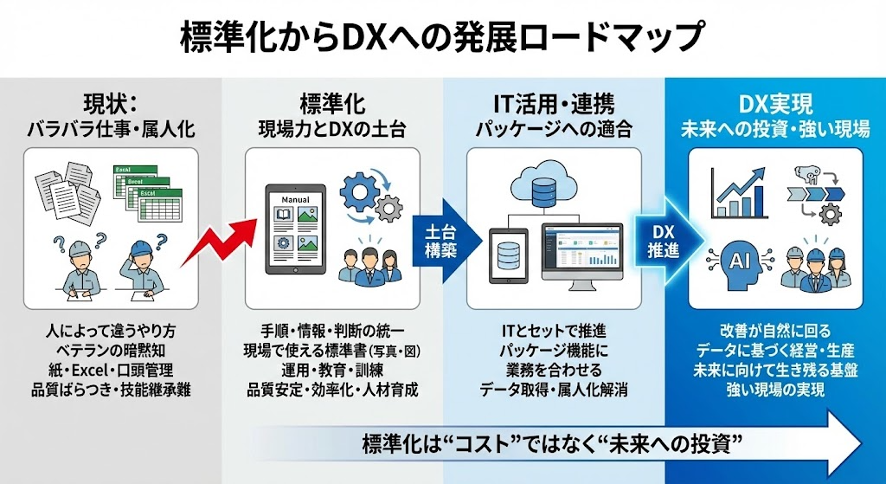

(3) DXの前に業務がバラバラ

紙、Excel、口頭で仕事が回っていると、ITが吸収できずDXが失敗します。

→ いま標準化を進める企業が増えているのは、“標準化なしに改善もDXも成り立たない” ためです。

標準化で「現場が楽になる」と実感できる5つのメリット

(1) 品質の安定

作業のばらつきが減り、ミスや不良が激減します。

(2) コストの削減

部品の共通化や手戻り削減により、直接・間接コストともに低減。

(3) 業務の効率化

作業手順が明確になると、「悩む時間」「探す時間」が消え、生産性が上がります。

(4) 人材育成が早くなる(新人の即戦力化)

標準化された手順は“教科書”になり、多能工化も進みます。

(5) 安全の確保

危険ポイントを標準に組み込むことで、事故やヒヤリを防止。

標準化がうまく進まない“3つの壁”

(1) 属人化した作業を標準化できない

ベテランの勘・経験・暗黙知が体系化されていない。

(2) マニュアルを作っても現場では使われない

理由はシンプルで、

・文字が多い

・現場に置かれていない

・更新されない

・そもそも仕事に合っていない

からです。

(3) 標準が“守られない”

標準書はあっても運用に乗っていない。

「見たことがない」「更新されていない」「どれが最新かわからない」という状態。

現場で失敗しない標準化の進め方(4ステップ)

✅ STEP1 「標準化する対象」を選ぶ(優先順位付け)

すべてを一気に標準化しようとすると失敗します。

まずは次の4つに当てはまる業務から始めるのが鉄則。

・繰り返しの多い業務

・複数人が関わる業務

・不良が出やすい工程

・教育が難しい作業

→効果が大きく、標準化の価値をすぐ体感できます。

✅ STEP2 “現場で実行できる標準”をつくる

標準書は分厚いほど良いわけではありません。

現場で使われる標準に必要なのは以下のポイントです。

・写真・図を多くする(文章より伝わる)

・要点は3つ以内に

・ベテランと新人の両方の意見を入れる

「必要な道具」「注意点」「NG例」を必ず入れる

→ “実行できる”標準でないと意味がありません。

✅ STEP3 標準を現場の運用に乗せる(教育・訓練)

標準化は「つくったら終わり」ではなく、ここからが本番です。

・朝礼での読み合わせ

・OJTチェックシート

・作業場に掲示(紙/タブレット)

・新人はまず標準書から教育

→標準が現場に浸透してはじめて効果が出ます。

✅ STEP4 定期的に見直し、改善につなげる

ミスが起きた時は次の2つに分類します。

・標準どおりやってミス→標準が悪い(改善へ)

・標準が守られていない→教育不足(訓練へ)

この判断ができるようになると、改善活動が自然に回ります。

標準化とDXはセットで進めるのが今の主流

最後に、現代の標準化で欠かせない視点が 「ITとセットで進める」 ことです。

多くの現場では

・紙の伝票

・Excelの作業指示

・口頭での工程管理

という“バラバラ管理”が残っており、これでは標準化が進みにくいのが現実です。

パッケージ型生産管理システムに業務を合わせるDXが主流

最近の成功事例では、

自社のやり方にシステムを合わせる(カスタマイズ)ではなく、

パッケージの標準機能に業務をフィットさせる

という方法が圧倒的に増えています。

そのほうが…

・標準化が一気に進む

・バージョンアップが受けられる

・属人化が解消される

・データが取れる

・現場の負荷が減る

からです。

弊社の生産管理システムTEDも、こうした標準化を強力にサポートします。

まとめ:標準化こそ「現場力」と「DX」の土台

標準化とは、単なる文書づくりではありません。

・品質が安定する

・人が育つ

・改善が回る

・DXの基盤ができる

・現場が強くなる

つまり標準化は、中小製造業が未来に向けて生き残るための基盤です。

いま標準化に着手することは、“コスト”ではなく“未来への投資”になります。

「自社の業務は、どこから標準化すべきか」

「パッケージ型生産管理で、どこまで整理できるのか」

気になる方は、お気軽にご相談ください。

編集後記

師走もいよいよ押し迫り、工場の大掃除を計画・実施されている企業様も多いのではないでしょうか。

物理的な「モノ」の整理整頓も大切ですが、今回の記事でお伝えしたような「業務」の整理整頓(標準化)も、会社を綺麗にする重要な活動です。

記事の中で、標準化は「コストではなく未来への投資」とお伝えしました。 年の瀬に、少しだけ時間をとって「この作業、来年はもっと楽にできないか?」と振り返ってみること。それが、来年の現場を強くする第一歩になるはずです。

2026年も、皆様の現場改善とDXの挑戦を全力でサポートさせていただきます。

本年も弊社のメルマガをご愛読いただき、誠にありがとうございました。 今号をもって年内最後のメルマガといたします。

どうぞ良いお年をお迎えください。

コメント