【KAIZEN三四郎ものづくり道場】年末棚卸と在庫改善:今年こそ“在庫の見える化”でムダを断つ! KAIZEN三四郎とツクル君の年末工場対話

年末の棚卸が近づくたびに、「また今年も倉庫と格闘か…」と感じていませんか。

在庫置き場は製品・部材であふれ、どこに何がいくつあるのか、正確に把握できない。

その一方で、帳簿上の在庫と実在庫が合わず、決算前は毎年バタバタしてしまう——。

本記事では、こうした年末棚卸を「ただの年中行事」で終わらせず、在庫改善と“儲かる体質づくり”のスタートラインに変えるための考え方と具体策を、現場に精通したベテランコンサルタントのKAIZEN三四郎と中小金属加工企業に勤める若手のホープ ツクル君がお伝えします。

棚卸は「売上原価と利益」を決める“経営イベント”である

ツクル君:三四郎さん、いよいよ年末棚卸の季節ですね…。

うちの工場も倉庫がパンパンで、今から頭が痛いです。

KAIZEN三四郎:お、ツクル君。今年もその季節が来たな。

棚卸って“年に一度の在庫大掃除”みたいなものだけど、実は在庫改善の一番のチャンスなんだぞ。

ツクル君:チャンス…ですか?正直、“やらされ感”のほうが強くて…。

KAIZEN三四郎:分かる。でも棚卸は“今年のムダと向き合う場”でもある。

棚卸を単なる作業で終わらせるか、“来年の稼ぐ工場”へのスタートラインにするかで大きく差が出るんだ。

だがツクル君、その前に一つ大事なことを確認しておこう。棚卸は単なる在庫確認ではない。

製造業にとって『期末棚卸高』は、『売上原価』を確定させるための最重要データだ。

ツクル君:売上原価…?

KAIZEN三四郎:うむ。棚卸高がズレれば、会社の『利益』がズレ、『納税額』までデタラメになるということだ。

つまり、棚卸は企業の真の実力と利益を確定させる『神聖な儀式』だと思え。

ツクル君:なるほど!単に数を合わせるだけじゃなく、会社の経営そのものに関わるんですね。

KAIZEN三四郎:その通り。だからこそ、棚卸で『ウソのないデータ』を出すことが、すべての改善の出発点になるのじゃ。

棚卸で見えてくる“三つの真実”とは

ツクル君:三四郎さん、棚卸で何が分かるんです?

KAIZEN三四郎:大きく3つある。

① どれだけ“売れない在庫”を抱えているか

② 手配・工程管理のどこにムダが潜んでいるか

③ 現場と事務の情報のズレがどれほど蓄積しているか

ツクル君:…全部、耳が痛い話ですね。

KAIZEN三四郎:在庫はウソをつかないからな。

棚卸で“使われず眠る部材”が出てきたら、その裏に必ず“過去の判断”がある。

ツクル君:多めに買ったり、工程が遅れて余ったり…。確かに思い当たります。

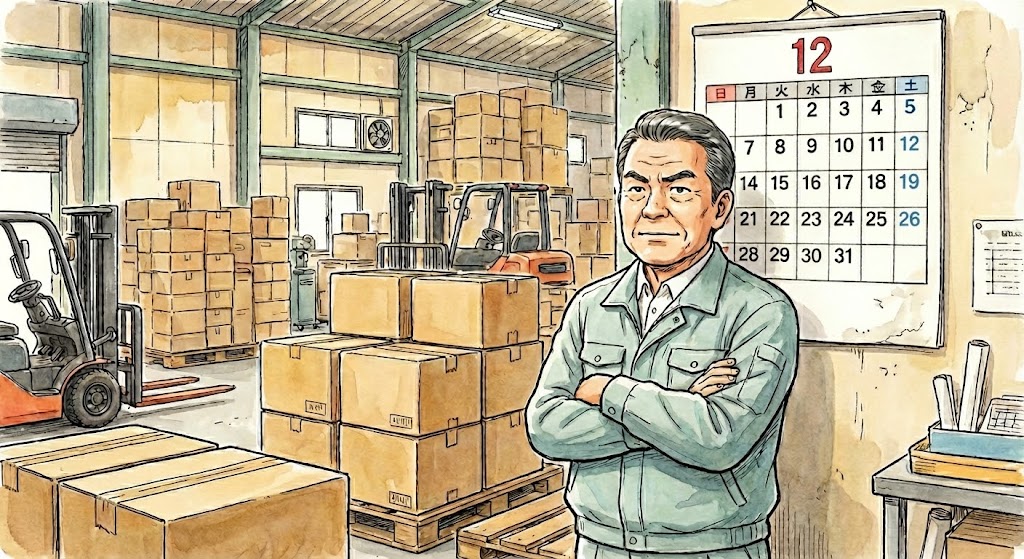

“安心在庫”が生む悪循環

ツクル君:うちの工場は、トラブル防止のために材料を多めに持っておく文化があるんです。

それって悪いことなんでしょうか?

KAIZEN三四郎:悪いわけじゃない。ただ、“安心在庫”は気付くと“悪循環の入口”になっていることが多いんだ。

ツクル君:悪循環…?

KAIZEN三四郎:例えばこんな流れだ。

【安心在庫の悪循環】

在庫を多く持つ → 置き場が乱れる → 探すムダが増える → 工程が遅れる → さらに不安になり、在庫を増やす → 在庫評価額が膨らむ → 棚卸の負担が年々増える…

ツクル君:…うちのことじゃないですか!

KAIZEN三四郎:全国どこの工場でも同じだ(笑)。

だから棚卸のタイミングで、一度“安心在庫のワナ”を振り返るのが大事なんだ。

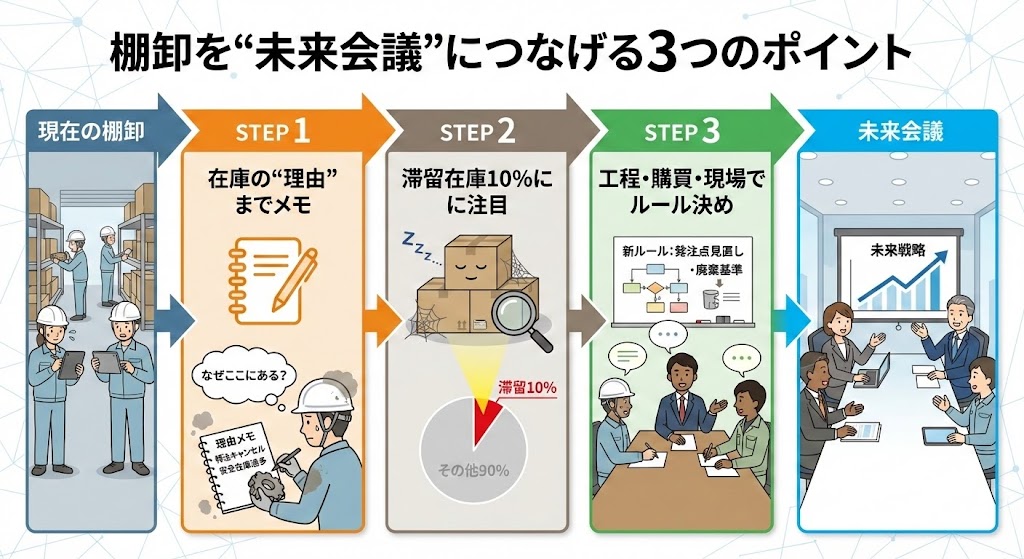

棚卸を「未来会議」に変える3つのポイント

KAIZEN三四郎:棚卸そのものは“過去の結果”を数える作業だ。

でも、もう一歩踏み込めば“来年の在庫改善計画”が作れる。

ツクル君:どうやって、棚卸から改善につなげるんです?

KAIZEN三四郎:ポイントは3つ。

★ポイント1:在庫の“理由”までメモする

KAIZEN三四郎:棚卸の時に“なぜここにあるのか?”まで書き込むんだ。

『予備として購入』『工程遅れによる余り』『手配ミス』など。

ツクル君:数えるだけじゃなく、原因まで記録するんですね。

★ポイント2:10%の“滞留在庫”に注目する

KAIZEN三四郎:特に“1年間動かなかった在庫”は、全体の10%程度でも大きな資金を奪う。

滞留在庫には必ず理由があるから、重点的に改善するんだ。

ツクル君:うちも“使うかもしれない”部材が眠っています…。

★ポイント3:工程・購買・現場の三者で“来年の在庫ルール”を決める

KAIZEN三四郎:在庫改善は一部署だけじゃ成功しない。

工程管理、購買、現場で“来年どうするか”を決めるんだ。

【例】

・安全在庫を数値化して上限を決める

・必要以上のまとめ買いを禁止

・性能差し替えできる部材を標準化

・多工程の進捗を見える化する

ツクル君:なるほど、棚卸を“反省会”じゃなく“未来会議”にするんですね!

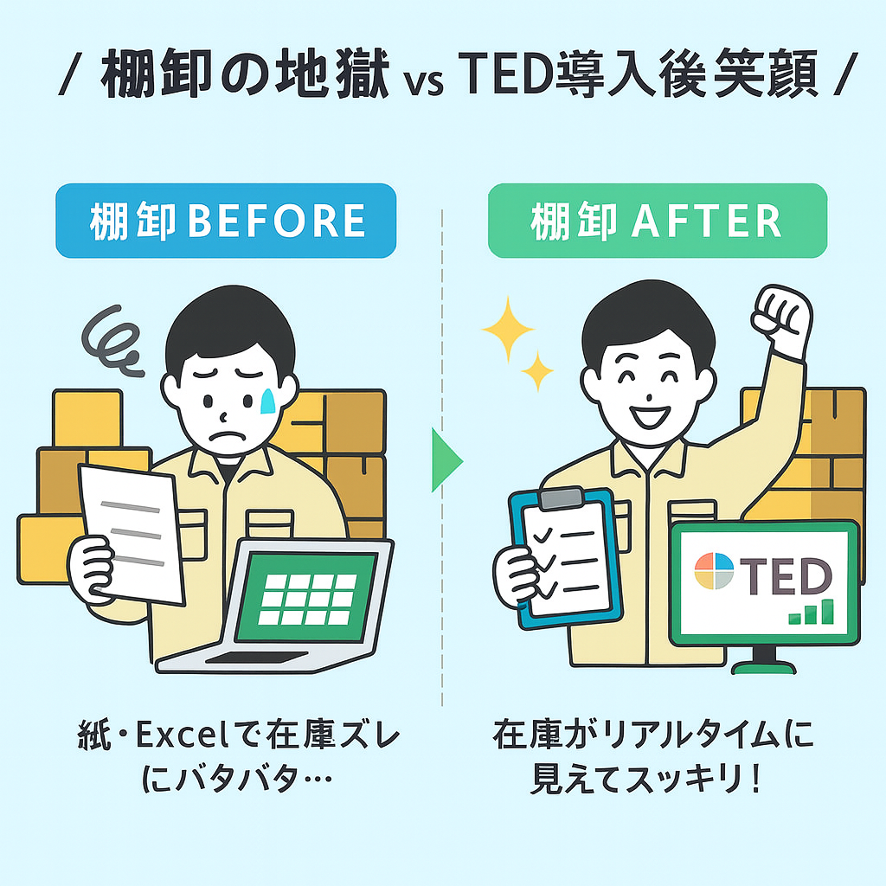

DXで棚卸の負担を減らし、在庫をリアルタイムで見える化する

ツクル君:三四郎さん、でも棚卸って毎年同じ苦労をしてしまう感じがします…。

来年また同じじゃ意味がないですよね。

KAIZEN三四郎:その通り。そこで活きるのが 生産管理システムTED みたいな“在庫をリアルタイムで見える化する仕組み”なんだ。

ツクル君:確かに、紙とExcelだと情報がバラつきます…。

KAIZEN三四郎:TEDなら、材料入荷から仕掛・完成品まで全部つながって見られる。

棚卸は“数え合わせるだけ”になり、年末の作業時間が大幅に減る。

ツクル君:棚卸の苦労って“現品と帳簿のズレ”ですもんね…。

KAIZEN三四郎:そう。ズレの原因が改善されれば、棚卸は軽くなるし、在庫額も自然と適正化される。

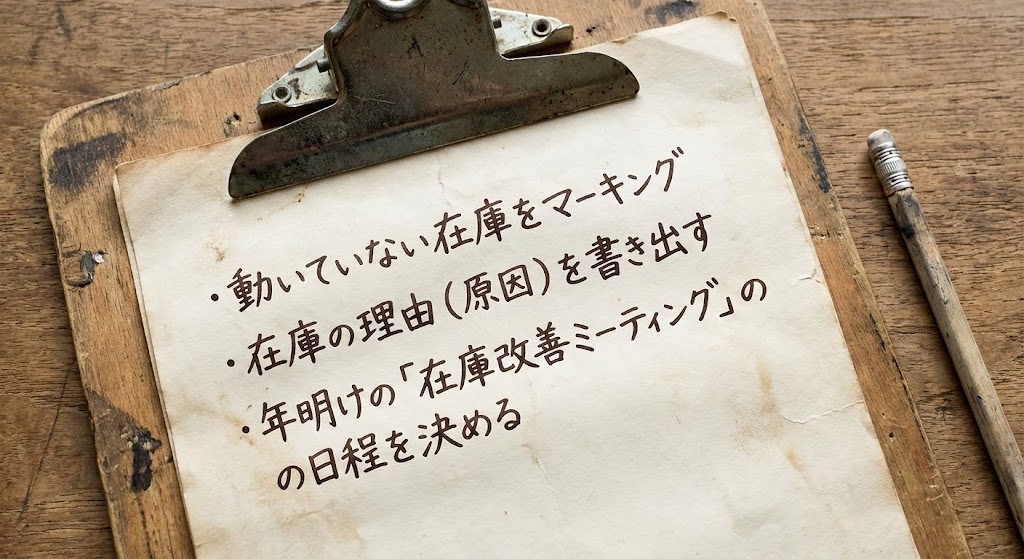

今年の棚卸で取り組みたい“三つの宿題”

KAIZEN三四郎:ツクル君。今年の棚卸は“作業”ではなく“工場改革の入り口”だと思って進めてみろ。

ツクル君:宿題…ありますよね?

KAIZEN三四郎:もちろんだ(笑)。3つだ。

【宿題1】

棚卸の時に「動いていない在庫」をマーキングしておく。

【宿題2】

その在庫の理由を書き出す(購買・工程・現場のどこに問題があるか)。

【宿題3】

年明けに“在庫改善ミーティング”を開く日を今のうちに決める。

ツクル君:なるほど!ただ数えるんじゃなくて、改善につながる棚卸にするんですね。

なんだか今年は少しワクワクしてきました!

KAIZEN三四郎:棚卸は“工場の健康診断”みたいなもの。

今年の結果をしっかり見て、来年の強い工場づくりにつなげるんだぞ。

在庫改善を加速させる生産管理システム『TED』のご提案

煩雑な棚卸の苦労は、システムで解決できます。 プロフェクトの生産管理システム『TED』は、中小製造業様が抱える「現場のリアルタイム化」を強力にサポート。煩雑な在庫管理業務から担当者様を解放します。

「来年こそは在庫管理を楽にしたい!」とお考えの方は、ぜひ一度ご相談ください。KAIZEN三四郎先生のような熱い想いを持ったスタッフが、御社の課題解決をサポートいたします。

コメント