【KAIZEN三四郎 ものづくり道場】中小製造業が2026年を勝ち残るための3つの必勝戦略 ―― 原価管理・人手不足・短納期への生産管理アプローチ

2026年の中小製造業は、原価の読みにくさ・人手不足・短納期という3つの波に同時にさらされます。

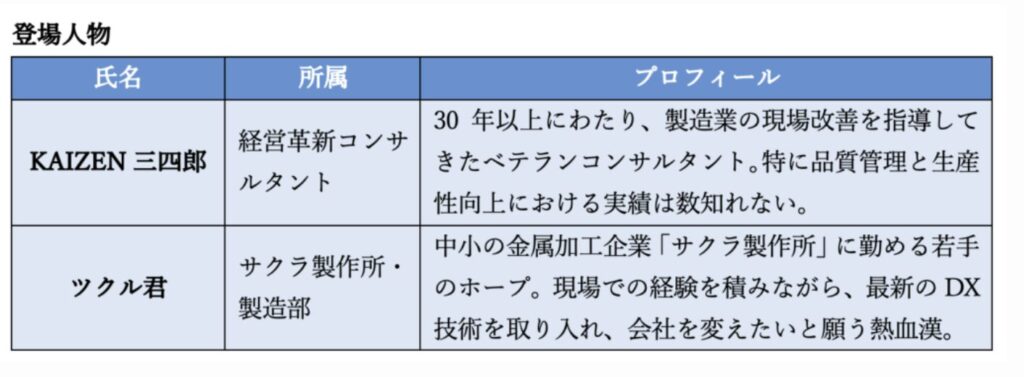

本記事では、現場改善だけでは追いつかなくなった時代に、中小製造業が「勝ち残る工場」に変わるための3つの必勝戦略を、コンサルタントのKAIZEN三四郎と中小金属加工業に勤める若手のツクル君が現場目線で語り合います。

2026年中小製造業に押し寄せる三つの波

ツクル君

ツクル君三四郎さん、今年もバタバタのまま終わりそうですが……来年って“もっと激しくなる”って言われてますよね。

材料費は高値のまま、人は集まらない、納期は短い…。

正直、どうやって勝ち残ればいいのか想像できなくて。

うむ。2025年は“変化の前兆”だったけど、2026年は“変化が一気に押し寄せる年”になるだろうね。

特に中小製造業では、次の3つの波が本格化する。

・“本当の利益”が見えにくくなる現象(原価の複雑化)

・深刻化する人手不足(経験者が市場から消える)

・短納期・小ロットの常態化(顧客要求の加速)

この3つが揃うと、“改善の積み上げだけではもう追いつかない”。

だからこそ来年は“現場力 × 仕組み × デジタル”をどう組み合わせるかが勝負になる。

なるほど…。改善だけじゃなくて“仕組みの再設計”が必要なんですね。

そう。改善は“火消し”だけど、仕組み化は“火事を起こさない”仕組みをつくることだからね。

勝ち残り戦略① 「原価を読める工場」への転換

見える化なくして利益なし。2026年の最大テーマは“実力の把握”

原価見える化って最近どこも言ってますが、そんなに重要なんですか?

重要どころか、2026年は“やっていない会社が赤字に落ちる可能性が高い”。

これには2つの理由がある。

① 材料費の変動が“読みづらい時代”に入った

② 工数の実態と売価のバランスがとれない会社が急増

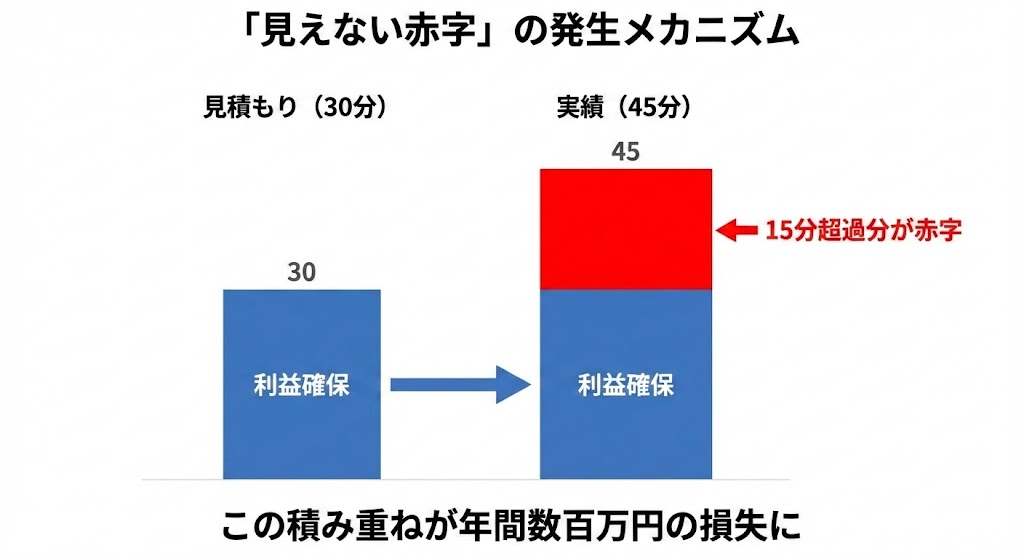

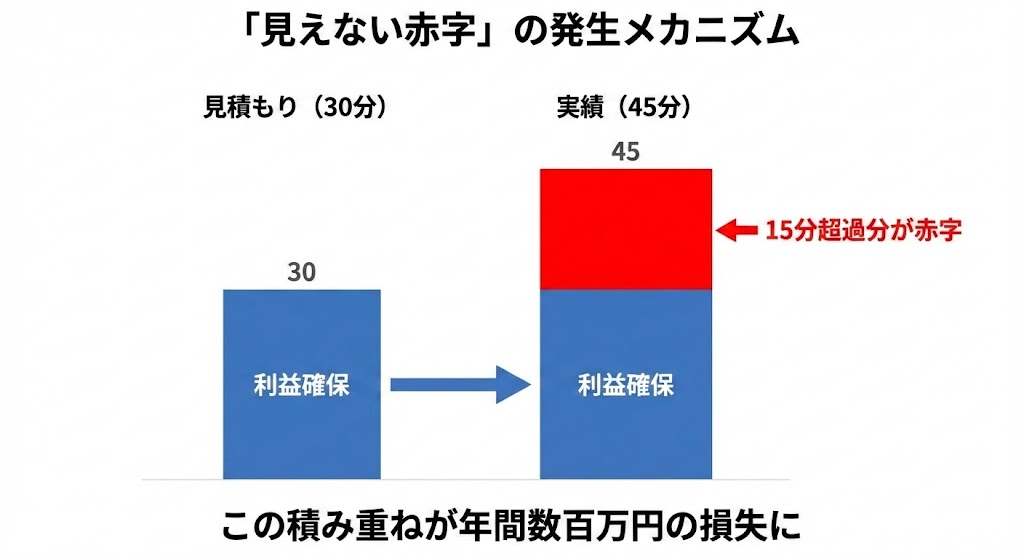

たとえば、加工1個あたり30分だと思っていた工程が、実は45分かかっている。

これ、年間で見ると数百万円の赤字要因になるんだよ。

……たしかに、うちも“実績入力が適当”だった頃は、

『なんとなく利益が出てる気がする』っていう感覚だけで動いてました。

それが一番危ない。2026年は“勘ピュータ経営”が通用しなくなる年なんだ。

原価を読める工場ほど、受注可否の判断が早く、値付けも強くなる。

その第一歩が、“工数・材料・歩留まりの見える化”。

生産管理システムTEDが持つ“工数収集・実績データ化”は、まさにその基盤になる。

つまり、『儲かる仕事だけ選べる工場』=『原価を見て判断できる工場』ってことですね!

勝ち残り戦略② 「人が減っても回る工場」をつくる

採用で戦う時代は終わり。“仕組みの標準化”が未来を決める

今年も採用は本当に大変でした…。来年以降はもっと厳しくなるんですか?

もっと厳しくなる。“若手経験者”という市場は事実上消えると言われている。

つまり“戦力として迎えられる新人”はもうほぼいないんだ。

じゃあどうすれば……

答えは簡単。“人に頼らず回るライン”に作り替えることだ。

これは高度なロボットを入れるという話ではない。

もっと手前の、“標準化”と“ミスしない仕組み”作りが中心だ。

● 作業の標準化(段取り時間のバラつきを削減)

● 工程順の自動作成(誰でも日程を組める)

● 紙の指示書をやめる(情報の重複とミスをゼロへ)

● 在庫の精度向上(探す時間を減らす)

● 新人が迷わない道具のレイアウト

● 受注~出荷の“流れ”を一本化

なるほど…。

“誰がやっても同じ品質・同じリードタイムで回る工場”にしていくのが2026年、というわけですね。

その通り。

人の能力に頼らず、“仕組みが工場を支える状態”を作った会社だけが勝ち残る。

勝ち残り戦略③ 「短納期・小ロット時代」に適応する力を持つ

変動に強い会社が顧客を奪う

急ぎ案件、本当に増えましたよね。

“昨日お願いしたい”みたいな案件、うちも何回も…。

それが2026年はもっと増える。

短納期化は業界全体のトレンドで、逆らえない流れだ。

でも短納期って、単純に“現場が疲れる”やつですよね…。

その通り。だから短納期で勝つには、

“現場を疲れさせずに短納期を実現する仕組み”を作る必要がある。

具体的には、

“短納期を阻害する3つのムダ”をなくすことだ。

① 探すムダ(材料・治具・情報)

② 待ちのムダ(段取り待ち・工程待ち)

③ やり直しのムダ(言った・言ってないのトラブル)

この3つがある限り、頑張っても短納期には勝てない。

短納期を上手くやるには、“作業スピードを上げる”んじゃなくて、“ムダを消す”のが本質なんですね。

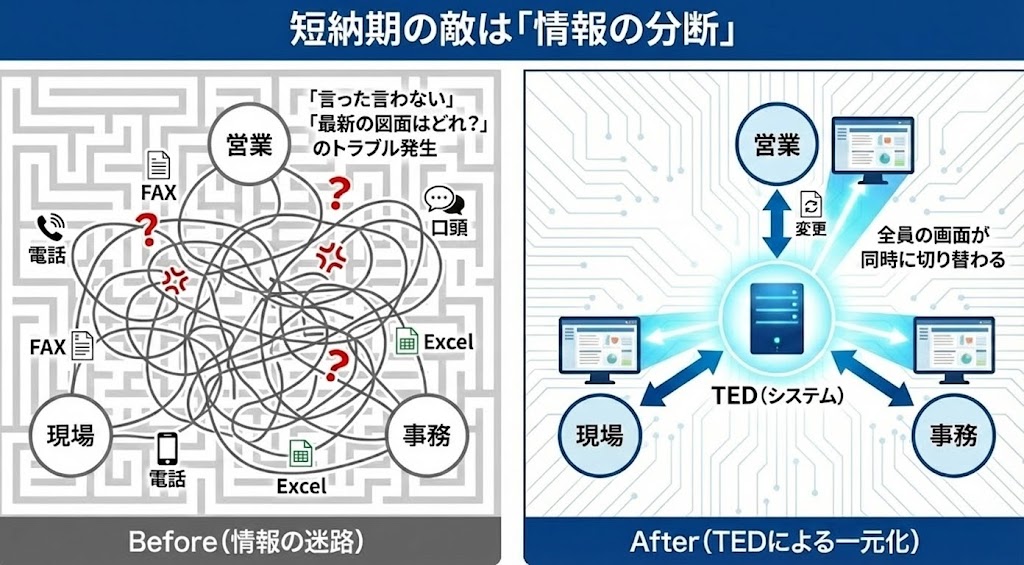

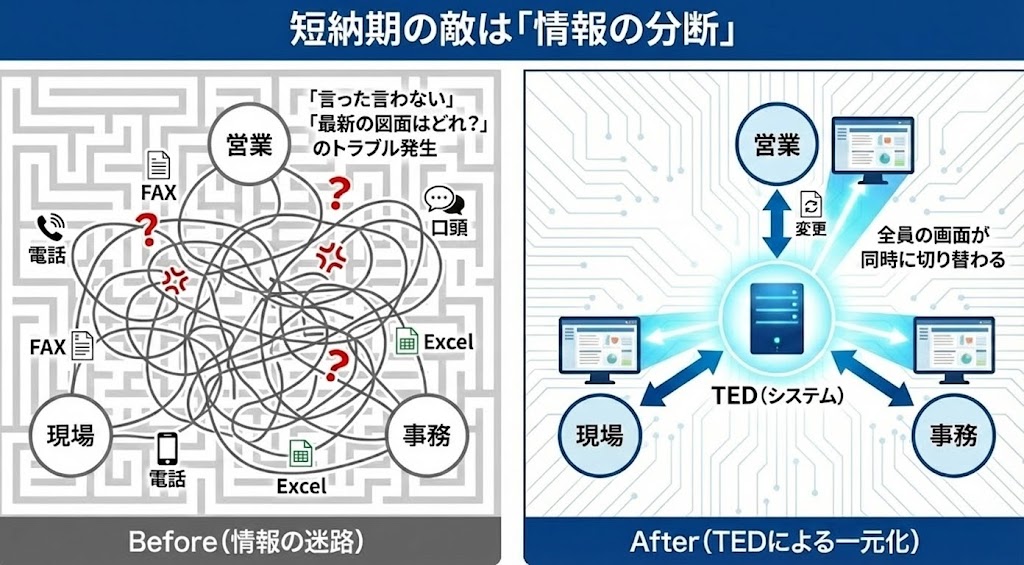

その通り。短納期の武器は“情報の一元化”。

紙・口頭・Excel が混在していると、急ぎの案件ほど詰む。

TEDのような受注~出荷までの流れを一本化する仕組みがあれば、『急ぎの変更 → 全員の画面に即反映』が自動でできる。

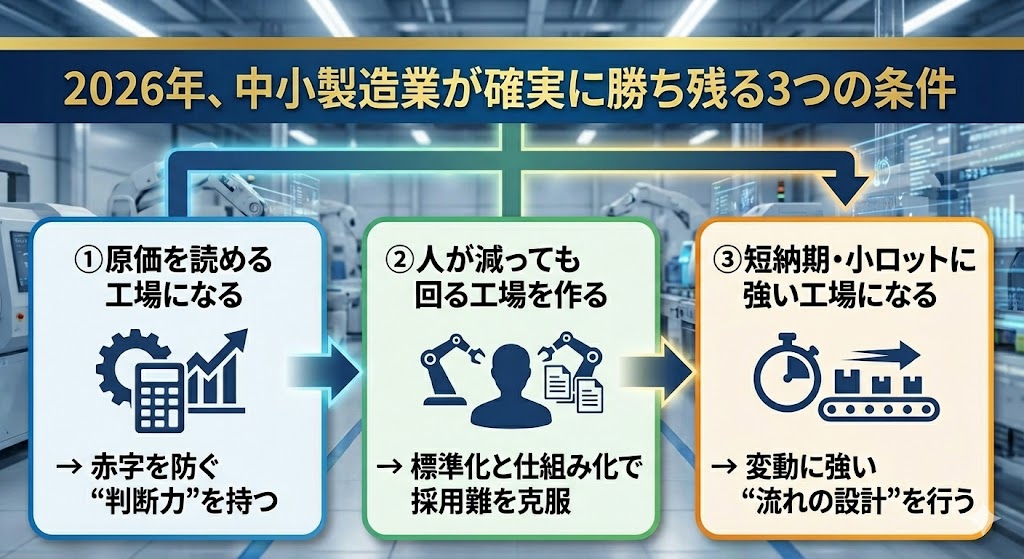

まとめ:2026年、中小製造業が確実に勝ち残る3つの条件

今日の議論をまとめよう。

① 原価を読める工場になる

→ 赤字を防ぐ“判断力”を持つ

② 人が減っても回る工場を作る

→ 標準化と仕組み化で採用難を克服

③ 短納期・小ロットに強い工場になる

→ 変動に強い“流れの設計”を行う

これら3つの条件を、紙やExcelだけで実現するのは現実的ではない。

受注〜出荷までの情報を一元管理し、「原価」「負荷」「在庫」をリアルタイムで見える化する生産管理システムが、2026年の工場には必須になりつつある。

なるほど……。“現場力 × デジタル力 × 流れの設計”の三位一体が2026年の武器ですね!

その通り。“強みを伸ばす工場”はもちろん大切だが、“仕組みを整えた工場”こそが生き残る。

ツクル君もぜひ、来年の戦略会議でこの3つを提案してみるんだ。

はい! さっそく資料にまとめてきます!

「勘と経験」の経営から、「データで勝てる工場」へ

2026年を勝ち抜く鍵は、「原価の見える化」と「脱・属人化」です。プロフェクトの生産管理システム『TED』は、受注から出荷までの情報を一元化し、「誰でも回せる、正しく儲かる工場」への転換を強力にバックアップします。

システム導入は、これからの時代を生き抜くための「最強の投資」です。 来年の戦略会議に向けて、まずはTEDの具体的な機能と成功事例をご覧ください。

コメント