【脱・勘と経験】”見える化”と仕組み化で利益と信頼を守る!製造業の生命線「生産管理」の基本と3つの重要要素

はじめに:なぜ今、生産管理が重要なのか

製造業を取り巻く環境は、いま大きな変化の波にさらされています。

・多品種少量生産の増加

・短納期化の加速

・慢性的な人手不足

・熟練技術者の引退による技術伝承の課題 等々

こうした状況下で、紙やExcelに頼った管理では、もはや現場のスピードについていくことは困難です。納期遅延や不良の増加は、企業の利益だけでなく「顧客からの信頼」を一瞬で失わせるリスクを抱えています。

ある中小製造業の社長はこう振り返ります。

「以前はベテラン社員の勘と経験で何とか回っていましたが、急な増産や短納期案件が入ると現場は混乱し、結局納期遅れでお客様に迷惑をかけてしまった。」

今こそ、ベテラン社員の「勘と経験」に依存するのではなく、生産活動を仕組み化し、全社的に強い体制を作ることが不可欠です。

これらの課題を乗り越え、企業競争力を維持し、顧客の信頼に応え続けるために、ベテランの「勘と経験」に頼るのではなく、生産管理の「仕組み化」は避けて通れません。

本稿では、生産管理の基本と、生産管理が皆さんの会社の競争力向上にいかに役立つかをご説明します。

生産管理が企業の「勝負どころ」となる時代へ

近年、工作機械や製造設備の性能は飛躍的に向上しています。高精度で自動化されたこれらの機械は、高度な技術や熟練工の勘に頼ることなく、誰が操作しても均質な高品質な製品を製造することを可能にしつつあります。

これは一見すると良いことですが、同時に「機械の性能だけでは他社との差別化が難しくなる」ことを意味します。機械の能力が均質化するにつれて、競争の軸足は製造現場の「腕」から「管理力」へと完全にシフトします。

管理力こそが競争優位の源泉

これからのものづくりで企業の競争力を左右するのは、以下の「管理の質」です。

・計画の最適化: どの注文を、どの機械で、いつまでに、どのような手順で流すかという生産計画の精度と柔軟性。

・変化への対応力: 急な注文変更やトラブルが発生した際に、それをどれだけ早く把握し、生産計画を即座に修正・実行できるか。

・無駄の徹底排除: 在庫、工数、時間、コストなど、あらゆる側面におけるムダを徹底的に排除する仕組み。

機械がどんなに高性能になっても、この「管理」が不十分であれば、高額な設備は最大限に活用されず、ムダや非効率が発生します。今後、中小製造業が生き残るための鍵は、最新技術を使いこなすための「生産管理力の強化」にあると言えるでしょう。

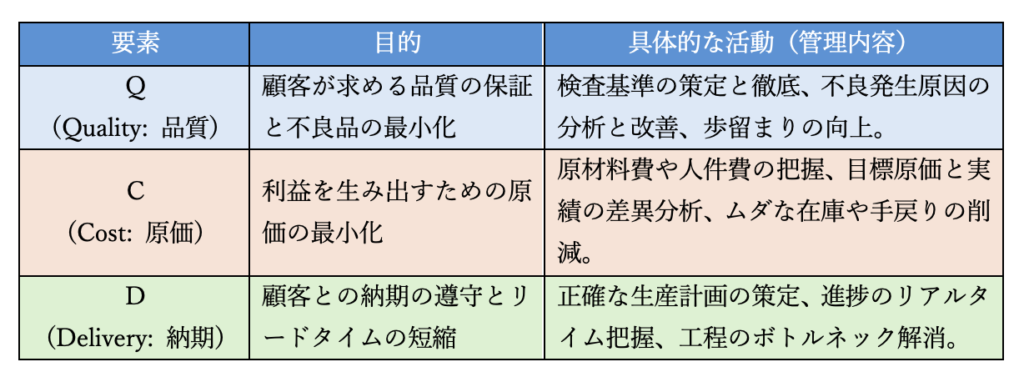

生産管理の究極の目標は「QCDの最適化」

生産管理とは、製品を「いつまでに」「いくつ」「どのようにつくるか」を計画し、実行し、管理する一連の活動のことです。単なる工程管理ではなく、受注から出荷までの製造活動全体を指します。

そして、その目的は「モノをつくること」そのものではありません。QCD(品質・コスト・納期)の最適化こそが生産管理の究極の目標です。

この3つは互いに影響し合うため、どれか一つだけを追求しても企業利益は最大化しません。バランス良くコントロールすることが重要です。

生産管理を支える「3つの柱」と業務フロー

生産管理は「計画」「実行・統制」「改善」という3つの柱で構成され、PDCAサイクルを回すことで継続的に強化されます。

*PDCAサイクル:、業務を継続的に改善し、目標達成を目指すための汎用的な管理手法です。Plan(P) – Do(D) – Check(C) – Action(A)の4つのステップを順に実行し、最後の「A」の後に再び最初の「P」に戻って繰り返すことで、螺旋状に業務のレベルを向上(スパイラルアップ)させていきます。

計画(Plan):すべての活動の起点

・需要予測・受注管理:過去の実績や市場動向から「何を・いくつ・いつまでに」必要かを把握

・生産計画:受注と生産能力を照合し、実現可能なスケジュールを策定

・調達・購買計画: 必要資材を最適なタイミングで発注

実行・統制(Do & Check):現場の「見える化」と調整

・工程管理・進捗管理:現場の状況をリアルタイムで把握し、遅れや負荷集中に即応

・在庫管理: 過剰在庫と欠品を防ぎ、資金繰りと納期を守る

評価・改善(Action):継続的な生産性向上

・原価管理:目標原価と実績の差を分析し、コスト増要因を特定

・データ分析: 不良率や作業時間のデータから原因を究明し、次の改善に活かす

中小製造業の課題解決には「現場重視のシステム化」が必須

生産管理の業務は多岐にわたり、紙やバラバラのExcelファイルで管理を続けると、以下のような問題が起こります。

・情報の分断: 営業、設計、購買、製造、経理間で情報が共有されず、手戻りが発生する

・属人化: ベテランの「頭の中」にノウハウが残り、若手が育たない

・リアルタイム性の欠如: 今、現場で何が起こっているか分からず、納期遅延が手遅れになってから発覚する

これらの課題を解決するシステムは、ただ高機能であれば良いわけではありません。重要なのは、「現場で働く人が使いやすいか」、つまり「現場重視」であることです。現場の業務に根差し、現場の課題を解決するシステムであることが必要不可欠です。

現場の声から生まれた、中小製造業のためのクラウド型生産管理システム「TED」

プロフェクト(株)が提供する「TED」は、現役の製造業経営者が開発に携わった中小製造業の現場に根ざしたクラウド型生産管理システムです。

もし貴社が「受注はあるのに現場が混乱している」「営業が納期回答に自信を持てない」といった悩みを抱えているなら、TEDが解決策になります。

【TEDの特長】

・情報の壁を壊す!オールインワン管理とリアルタイムの「見える化」

受注・製造・外注・在庫・品質を統合管理。最大100台の端末で社員全員がリアルタイムに状況を共有可能。

・ITに不慣れでも大丈夫。現場スタッフが迷わないシンプルな操作性

煩雑な設定は不要。直感的に使えるシンプルな画面設計で、ITリテラシーに関わらず定着しやすい。

・高額システムとの決別。中小企業にフィットした価格と、経験者による徹底伴走サポート

大企業向けの高額システムではなく、導入しやすい価格帯で提供。運用後も製造業経験者が伴走支援し、確実に成果に繋げます。

【事例】TED導入により生産性が飛躍的に向上。 過去の生産データを活用し、不良率も大幅に削減

従業員60名規模の金属製品製造業の株式会社広島メタルワークは、2017年に「TED」を全面導入し、各社員のPCで受注ごとの生産工程や図面等がリアルタイムで確認可能となり、生産現場には、画面の視認性を重視して大型モニターを配置するなどの工夫も行いました。導入効果として、進捗確認のため現場を見に行く、図面を探すといった、人員の無駄な動きが減るとともに、図面の視認性が向上したことで作業の間違い防止にも寄与しました。

導入当初の2017年と2021年を比較すると、社員一人当たり売上高が8.6%増加した一方で、労働時間は15.9%減少し、生産性は飛躍的に向上しています。さらに、「TED」導入以降に蓄積されたデータを活用し、製品ごとに過去に不良品が発生した工程をアラート表示して注意喚起することで、不良率は97%も減少しました。

「DXを進める肝は、今の会社の仕組みに合わせてデジタル化を進めるのではなく、既存のデジタルツールに合わせて仕組みを変えていくことだ。当然、最初は社員からの反発は出るが、結果を出せれば社員の意識も変わってくる。経営者自ら未来を語りながら強くリードしていくしかない。採用にも大きなプラス効果をもたらした。若手社員が増え、20〜30代の従業員が半数を超えた。」と同社の前田啓太郎社長は語ります。

まとめ:生産管理は「経営戦略」である

生産管理は、もはや単なる現場の管理業務ではありません。それは、激化する競争社会を生き抜くための「経営戦略」そのものです。

高性能な機械が普及し、製品の品質が均質化していく現代において、他社との差別化、そして企業の存続を左右するのは、工場全体の「管理力の質」に他なりません。

利益と信頼を生み出す戦略機能

貴社が持続的に成長し、顧客から選ばれ続けるためには、以下の三つの戦略的成果を確実に実現する生産管理の仕組みが必要です。

- 市場対応力と信頼の獲得: 「納期遵守(D)」を徹底し、急な需要変動や多品種少量生産にも柔軟に対応できる強靭なサプライチェーンを構築します。これにより、顧客からの揺るぎない信頼と継続的な受注を獲得します。

- 利益構造の最大化: 正確な原価管理(C)により、ムダな在庫、手戻り、非効率を徹底的に排除します。経営資源の最適配置によって利益率を最大化し、高収益体質へと転換します。

- 品質の維持と技術継承: 品質(Q)を属人的な「勘と経験」に頼るのではなく、標準化されたプロセスと情報基盤で安定させます。これにより、ノウハウの喪失リスクを解消し、未来へ繋がる企業の基礎体力を養います。

生産管理は、このQCD最適化という戦略的目標を、計画・実行・改善(PDCA)を回す仕組みと、それを支える「情報の一元化」によって実現する、企業の中枢機能です。

御社の生産管理は、まだ「勘と経験」や「紙とExcel」に頼り、ムダや非効率を内包していませんか?

私たちは、貴社固有の課題を明確にし、利益と信頼を守る「管理力の仕組み作り」の第一歩を、皆様と一緒に踏み出したいと考えています。まずは、現場で抱えている具体的な課題をお聞かせください。

コメント