メルマガ「DXナビゲーション」バックナンバー:第18号 在庫の適正化〜在庫管理における課題を解決するには〜(2/2)

在庫の適正化〜在庫管理における課題を解決するには〜(2/2)

紙や表計算ソフトに頼る在庫管理は非効率

在庫管理の効率化は、企業がコストを削減し、顧客満足度を高めるために非常に重要な要素であり、中小製造業の成長の鍵です。

それにもかかわらず、紙や表計算ソフトを使って在庫管理をしていたのでは、市場や需要の変化に対応する時に、リアルタイムな在庫データの共有や高度な分析が難しく、機会損失につながる場合も考えられます。その他にも、不良在庫の多さに気付けない・属人化が起こりやすいなど、手作業中心の在庫管理では、下記のようなさまざまな課題が生じます。

(1)手動作業の多さによるミス

紙に書いたり、表計算ソフトに入力したりする作業は手間がかかり、ミスを生みやすいものです。例えば、在庫数の記録を手動で更新した場合、データの入力ミスや計算ミスが発生する可能性があります。

(2)リアルタイムでの更新が難しい

紙や表計算ソフトでは、在庫が変更されるたびに手動で更新しなければならないため、常に最新の在庫情報を把握することが難しくなります。特に、複数の人が異なる場所で作業をしている場合、情報が一致しないリスクがあります。

(3)データの集計が手間

表計算ソフトを使う場合でも、集計や分析には多くの手作業が必要となります。在庫の傾向を把握したり、欠品予測を行ったりする際には、複雑な関数や手作業での集計が必要になることが多いものです。

(4)複雑な管理が難しい

特に大規模な在庫管理では、商品の種類が多くなると、紙や表計算ソフトでは管理が煩雑になります。複数の倉庫を管理する場合や、入出庫が頻繁に行われる場合、追跡が難しくなり、最適な在庫レベルを維持するのが困難です。

(5)アクセスと共有の問題

紙の在庫管理は、他のスタッフと情報を共有するのが難しく、在庫情報が特定の人にしかアクセスできないことがあります。表計算ソフトを使う場合も、ファイルの共有方法によっては複数人で同時に作業できず、データの重複や衝突が発生する可能性があります。

(6)拡張性の問題

在庫管理が進んでいくと、紙や表計算ソフトでは処理が遅くなったり、管理が煩雑になったりします。例えば、製品・部品が増えていくと管理項目が増え、視覚的に把握しづらくなります。

これらの非効率性を解消するためにシステムの導入が不可欠であり、これにより、リアルタイムでの在庫の追跡、分析、自動更新、複数人での共同作業が可能となり、業務の効率化が期待できます。

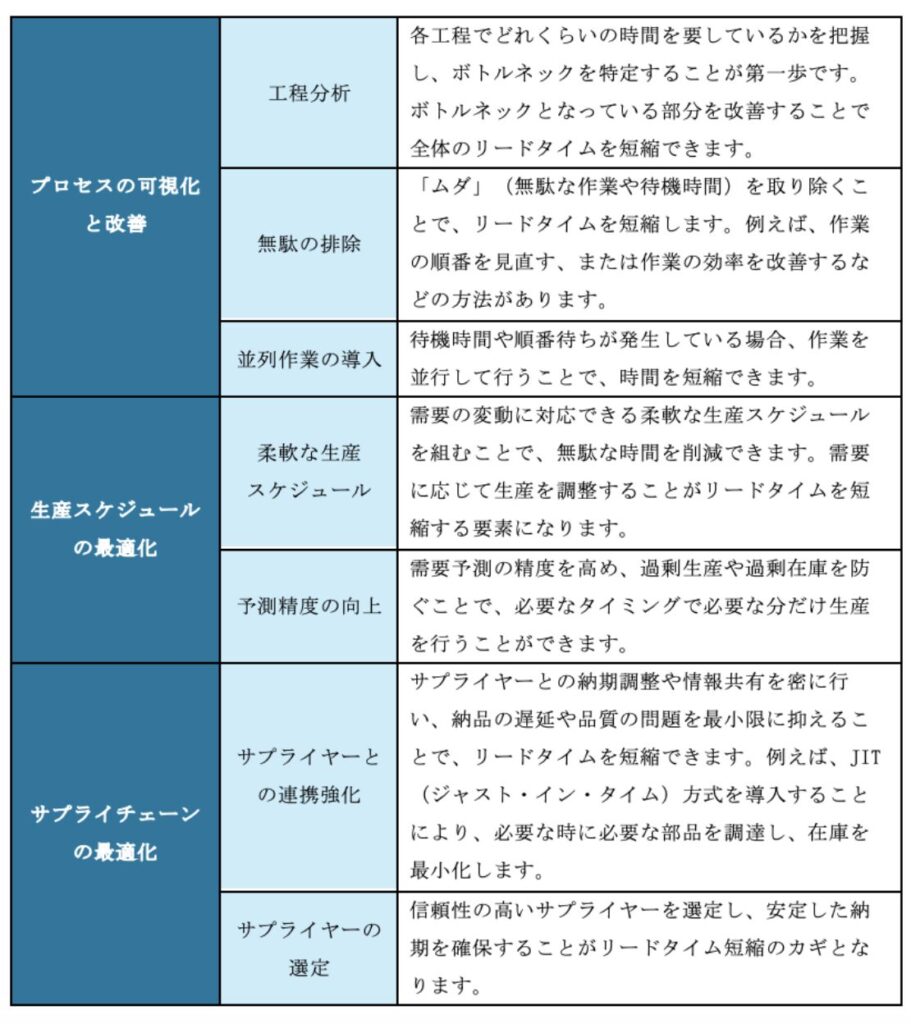

リードタイム短縮は時代の要請であり在庫削減活動の有効策

リードタイム短縮による在庫削減は、よく行われる改善活動の一つです。在庫の保管期間を減少させ、競争力を高め、コストを削減するために不可欠です。単に時間を短縮するだけではなく、プロセス全体を最適化し、サプライチェーン全体での協力を強化することが成功の鍵です。リードタイム短縮には次のようなアプローチが必要になります。

在庫管理は人を介在させない仕組みで行うべき

在庫の管理において、「在庫をたくさん持っていても何もいいことはない」ということは、経営の立場からすれば正論です。しかし、現場においては、これに相反する事情が存在するのが現実ではないでしょうか。生産担当からすれば、「欠品して怒られるよりは在庫をたくさん持った方が安心だ」「まとめて生産した方(仕入れた方)が安い」、営業担当からすれば、「お客様のニーズに対応するには、欠品が起こらないようにあらゆる商品で常に豊富な在庫を持つ」という心理が働きます。このため、在庫を全社的に管理することなく、それぞれの各部門の担当者の思うがままに任せておけば、在庫は増える一方です。まずは、こうした人の思惑や都合の介在する余地をなくす管理の仕組みを作ること(システム化)が在庫管理を最適化するためにもっとも有効な方法です。

生産管理システムを導入する

すなわち、在庫管理を最適化するために有効な方法は、生産管理システムを導入することです。生産管理システムでは、生産活動を効率化するために必要となる、販売・生産・調達計画や、在庫管理、進捗管理、品質管理などの各プロセスを統合して管理することができます。

生産管理システムを導入して、社内の各部門のあらゆる情報を一元管理することで、全社的なオペレーションが可能になり、在庫状況をすぐに確認することができます。製品がどれだけ在庫されているか、どの製品が不足しているか、必要としている在庫の量や、必要としている時間といった情報が把握できていれば、生産計画や注文処理に反映され、作りすぎ・仕入れすぎによる過剰在庫の無駄をスピーディかつ効率的に削減することができるようになります。経営側としてもタイムリーに情報を確認することができるため、現状把握や経営判断にも役立ちます。

また、生産管理システムにより、製品がどの工程で生産され、どのように在庫されているかを追跡できます。これにより、品質管理やリコール対応などが容易になり、問題が発生した際に素早く対応できます。

在庫管理を最適化するうえで重要となるポイントは「データの可視化と共有」です。これをサポートしてくれるのが生産管理システムです。生産管理システムを導入することで、在庫の管理が一元化され、効率化されるだけでなく、需要に応じた適切な在庫レベルを維持できるようになります。これにより、在庫の最適化、生産計画の精度向上、コスト削減などが可能となり、企業全体の業務効率が向上します。

まとめ

在庫は「保険」としても機能しますが、同時に以下のような本質的な問題点も伴います。そのため、在庫低減活動は一過性のものではなく、持続的に行う必要があります。

・キャッシュフローの圧迫:過剰在庫は企業の資金を固定化し、流動性を低下させます。

・保管コスト:倉庫のスペースや管理、保守などのコストが発生します。

・品質リスク:在庫品が長期間放置されると、品質劣化や廃棄が発生する可能性が高くなります。

・需要変動への対応遅れ:需要が急激に変動すると、過剰在庫や不足が生じることになります。

在庫低減活動は、単なるコスト削減だけでなく、企業全体の競争力や生産性向上、効率化にも直結します。短期的な目標ではなく継続的な改善活動の一環として、永遠に続けるべき重要な取り組みであり、企業の持続可能な成長を支えるための永続的なプロセスです。これを実現するためには、技術的なアプローチ(ITシステムやデータ分析)だけでなく、企業全体の意識改革と組織文化の改善が欠かせません。生産管理や在庫管理は、常に進化し続ける必要があり、改善と革新が永遠に続く工場の使命と言えるでしょう。

コメント