【2025年最新版】リードタイムは短くなったか?

「リードタイム」にもいろいろある

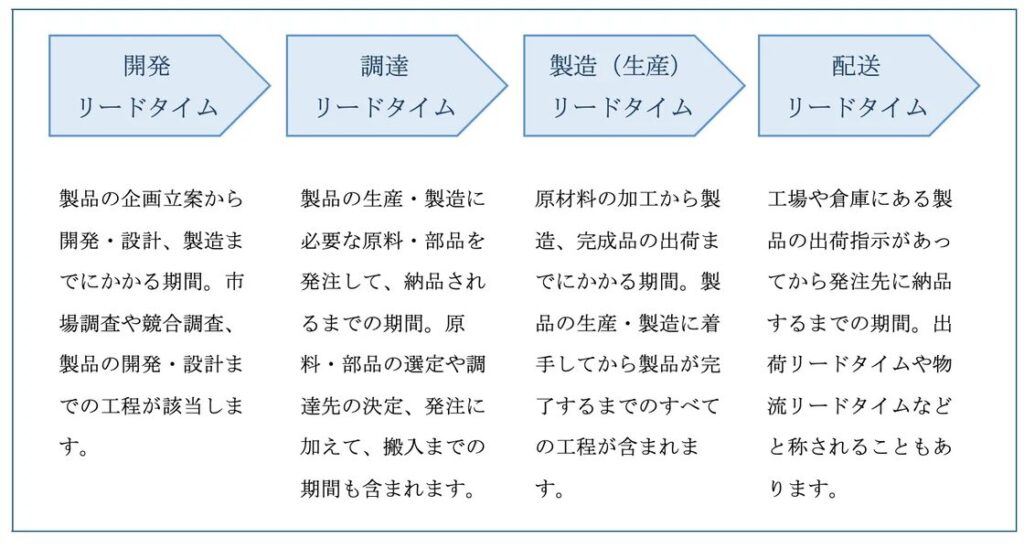

「リードタイムを短縮したい」、「最短リードタイムで調達したい」など、日々の業務で課題として挙がるリードタイム(Lead Time、L/T)は、生産管理システムの重点管理項目です。リードタイムにはいくつかの種類がありますが、人によって用法が違いますので、まずはどの意味で使っているのかを注意する必要があります。

各リードタイムの中でも、生産管理システムの活用においては、製造(生産)リードタイムの短縮は何よりも重要な管理項目で、他のリードタイムの短縮に比べムダが多いのが実情です。よって、製造リードタイムの短縮は最も改善しやすく、かつ効果的でもあると言えます。ついては、本記事では製造リードタイムの短縮効果と方法について説明させていただきたいと思います。

リードタイム短縮の効果

リードタイム短縮が重要視されるのはなぜでしょうか。それは顧客満足度を向上させることもさることながら、企業にとっても数多くのメリットをもたらすからに他なりません。リードタイム短縮によってもたらされる主なメリットは以下になります。

(1)顧客満足度の向上

リードタイムが短縮されることで、顧客への納期が短くなり、顧客満足度が向上します。これにより、顧客からの信頼が得られ、リピートビジネスや新規顧客の獲得につながります。

(2)競争力の強化

市場の変化に迅速に対応できるため、競合他社よりも早く製品を提供できるようになります。これにより、競争力が強化され、市場シェアの拡大が期待できます。

(3)在庫コストの削減

生産リードタイムが短縮されることで、在庫の回転率が上がり、過剰在庫を避けることができます。在庫の保管コストや在庫の管理業務を削減できるため、全体のコストが低減します。

(4)キャッシュフローの改善

生産サイクルが短くなることで、製品が早く市場に出るため、売上が早く上がります。さらに、過剰な仕入・在庫の抑制は、ムダな資金流出を防ぎ、資金繰りに貢献します。これらにより、キャッシュフローが改善され、資金の流動性が向上します。

(5)柔軟性の向上

リードタイムの短縮により、需要の変動や急な注文にも迅速に対応できるようになります。これにより、生産計画の柔軟性が増し、予測外の状況にも適応しやすくなります。

(6)品質の向上

短いリードタイムは、生産プロセスの効率化を促進し、無駄な工程を削減することが多いため、全体的な品質向上につながります。問題が早期に発見・解決されることもあります。

(7)生産効率の向上

生産リードタイムの短縮には、生産プロセスの改善が伴うことが多いです。これにより、生産効率が向上し、資源の無駄を減らすことができます。

以上のようにリードタイム短縮はいくつかの効果を生み出しますが、真の狙いは、無駄な在庫や業務の削減により、ロスコスト、見えないコストを抜本的に低減していくことです。そしてキャッシュフローを改善し利益を向上させると同時に市場での競争力を高めることにあります。

重要なのは付加価値のないリードタイムを減らすこと

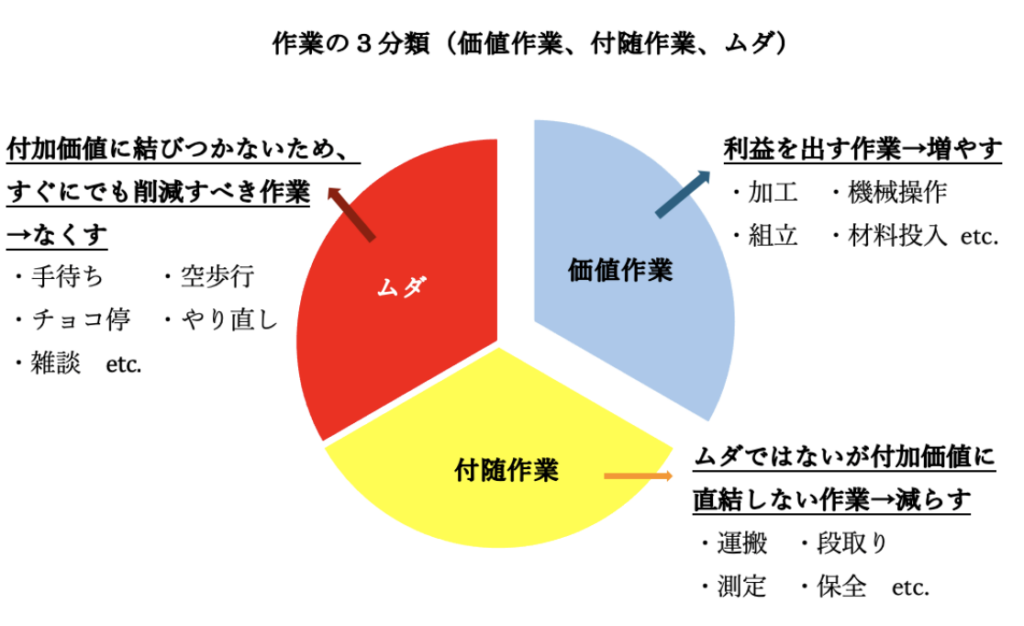

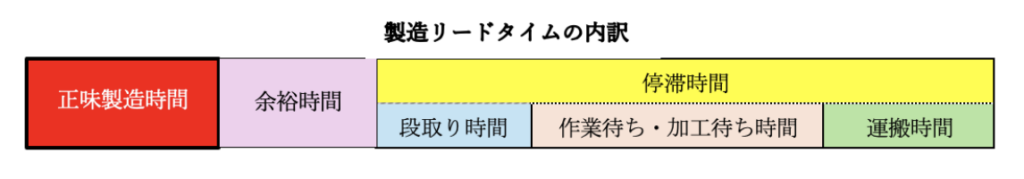

製造リードタイムの中で、本当に付加価値をつけている加工、組立などの時間(正味製造時間)の比率は低く、せいぜい10〜30%と言われています。残りは、運搬、作業・加工待ち、段取り替えなど付加価値のつかない時間であるのが一般的です。よって、機械を目一杯稼働させ、正味製造時間を短縮しただけでは製造リードタイムはほとんど短くなりません。付加価値のない時間を短くしないと製造リードタイムは短縮できません。

すなわち、製造リードタイムと正味製造時間の比率の分析が、生産性向上や納期短縮の鍵となります。製造リードタイムから滞留や待ち時間を減らして、いかに正味製造時間を増やすかが課題です。そのためには、工程前後や工程間のムダの削減まで考慮する必要があり、生産計画の精度を上げるという総合的な生産管理能力が問われます。つまり生産計画の精度が低いために工程間に仕掛りが発生し、製造順序の入れ替え、追い越し等が発生し不必要な停滞が発生している状況を改善しなければなりません。

リードタイム短縮にはまずは情報を一元管理できる仕組みが必要

上記で述べたように、正味製造時間は製造リードタイムの10〜30%程度で、機械をフル稼働させ正味製造時間を短縮しただけでは製造リードタイムはさほど短くならず、滞留や待ち時間を減らさないと効果は出ません。

その前提として、営業、調達、製造等の各部門の情報を一元管理できていなければなりません。サプライチェーン全体のデータを一元管理し、可視化することで、各ステップの状態や進捗を把握できます。これにより、遅延の予測や調整がしやすくなり、製造リードタイムの短縮に繋がります。そのためには、生産管理システムの導入で、情報をリアルタイムに管理できる仕組みをつくることです。そのような仕組みができれば、どの部門も常に最新の情報にアクセス、共有できます。各部門は連携を強化することによって属人的な連絡がなくなり、連絡漏れや他部門への確認で時間を取られてしまう課題を解消できます。まず第一歩です。

生産計画の精度を上げる

次に考えるのは生産計画の精度を上げることです。生産計画の精度が低いために工程間に仕掛りが発生し、製造順序の入れ替え、追い越し等が発生し不必要な滞留が発生することがありがちです。緻密な生産計画を作るためには標準作業を定めて、正しい作業手順を把握するとともに、「正しい順番に作る」という考え方が不可欠になります。「正しい順番に作る」とは、歩留まり優先のネスティングや段取り優先のダンゴ生産(ロット生産)をさせない仕組みを作るということです。今日いるものができていなくて、明日で良いものがすでにできているのはおかしな話です。多品種少量生産の中小製造業において順番に作るということは、ムダをなくす上で重要なことです。

生産計画に準じて順番に生産に着手できる状態を作らなければなりません。生産計画の精度を上げるために、生産管理システムは非常に重要な役割を果たします。

正味製造時間を短縮する

製造リードタイム短縮で一番先に検討すべきなのはこの対策です。付加価値向上に貢献する正味製造時間自体を短縮するためには、以下の視点での管理が必要となります。ただし、そもそも正味製造時間の比率自体が小さい場合、あまり効果が大きくないことに留意する必要があります。

(1)自動化の導入、設備の効率化

自動化やロボット技術を導入し、手作業による時間を削減します。また、定期的なメンテナンスを行い、古い設備の更新やアップグレードを検討します。ただし、費用を考えるとあまり効果的とは言えません。

(2) 標準作業手順の確立、標準作業時間の設定

作業手順を標準化し、作業者が一貫した方法で作業を行うようにします。これにより、作業のバラつきを減少させ、製造時間を短縮します。標準作業期間の設定については、内訳や根拠が不明なまま標準時間が受け継がれていたり、新

しく配置された人の習熟度によって感覚的に調節してしまったりといったケースも少なくありません。作業のムリ・ムラ・ムダによるロスを防止するためには適切な標準作業時間を設定しなければなりません。

(3) 従業員の教育とトレーニング

従業員のスキルアップを図り、ミスを減らし、作業効率を向上させます。また多能工化を図り、従業員に複数のスキルを習得させ、柔軟な対応ができるようにします。

(4) 不良率を下げる

正味製造時間を最も浪費するのが、不良の発生です。品質を一定に保つことで、再作業や不良品の発生を減少させ、製造時間を短縮します。最後に検査工程を入れるのではなく、工程の途中(特にボトルネック工程の前)に検査作業を入れ、後工程での修正を減少させることによって直行率をアップさせます。

製造リードタイムは停滞のムダが過半を占める

製造リードタイムを短縮する上では、停滞時間をいかに削減するかが非常に重要な事項となります。停滞時間が発生している原因はさまざまです。材料や部品の欠品、機械の故障やメンテナンス、不良品の発生による再作業や追加の検査、各工程間の待ち時間や作業の引き継ぎにかかる時間、段取り替え時間、原材料・部品の配送遅延などがあります。これらの要因を管理し、効率的な生産体制を確立することが、リードタイムの短縮と製造プロセスの最適化につながります。

一番やってはいけないのは「作り過ぎのムダ」

トヨタでは付加価値を生まない作業として、「加工のムダ」「在庫のムダ」「作り過ぎのムダ」「手持ちのムダ」「動作のムダ」「運搬のムダ」「不良、手直しのムダ」の『7つのムダ』を掲げています。製造リードタイムの短縮を考える上で、一番やりがちであるものの、実は一番やってはいけないのが「作り過ぎのムダ」です。まとめて作ったほうが段取りが楽だという理由で売れないもの(売れるまでに時間がかかるもの)を作っていませんか?後工程が求めるよりも早く作ってしまう「作り過ぎのムダ」は、次のようないろいろなムダを誘発します。

・倉庫に在庫を収納する「在庫のムダ」

・在庫収納と余分な材料、部品の調達による「運搬のムダ」

・不要な作業をすることによる「動作のムダ」

・材料を先食いする「材料のムダ」

・作業工程の配分が悪くなる「手待ちのムダ」

・不良品の発見が遅れる「不良を作るムダ」

トヨタ生産システム(TPS)といえばJIT(ジャストインタイム)です。「必要なものを、必要な時に、必要なだけ」生産することにより在庫を徹底的に減らして効率化を実現させているわけです。この作り過ぎのムダは「不必要なものを、必要でない時に、必要以上に」生産するために発生するムダです。「いつか使うから多めに」という考えを捨て、あくまで「必要なものを、必要な時に、必要なだけ」作る姿勢の徹底が大切です。これは、単純に量だけのことを言っているわけではありません。どうせ作るから先に先に…と早く作るために作り過ぎのムダが発生してしまうのです。

生産管理システムの活用は作り過ぎのムダの回避に有効です。生産管理システムを用いてタクトタイムを明確にし、他部門と情報共有して生産状況をしっかり把握し、常に正確な在庫情報を持つことが、作り過ぎのムダを削減し、製造リードタイムの削減につながるのです。

コメント