メルマガ「DXナビゲーション」バックナンバー:第5号 2億5000万円投資したものの…

本メールマガジンも第5号の配信になりました。皆さま、ご購読いただき、ありがとうございます。ここで改めて、弊社の総合生産管理システムTEDが生まれた背景、経緯についてご説明しておきたいと思います。本来なら第1号でお知らせしておくべき内容だったのかもしれませんが、この号になりましたこと、何とぞご容赦くださいませ。

始まりは8社の中小板金企業

TEDのスタートは、北は岩手県から南は鹿児島県までの全国の中小板金製造業8社がそれぞれ使っていた生産管理システムをさらに自分たちの業務に合ったものに改善していきたいのだがどうしたものか?と課題を持ち寄り、課題解決のために検討を重ねたことに始まります。自分たちにとっては当然の改善要望であるにもかかわらず、当時、お世話になっていたベンダー各社は、我々の願いになかなか耳を傾けていただけない、あるいは耳を傾けていただけても、目が飛び出るようなカスタマイズ費用を要求されるという始末でした。中小製造業の立場を理解していないのではないかという疑問さえ持つ有様で、これはもう、自分たちでやるしかないと8社で立ち上がった次第です。

8社で2億5000万に上る投資をしたものの、価格と機能面で満足できず自分たちで開発へ

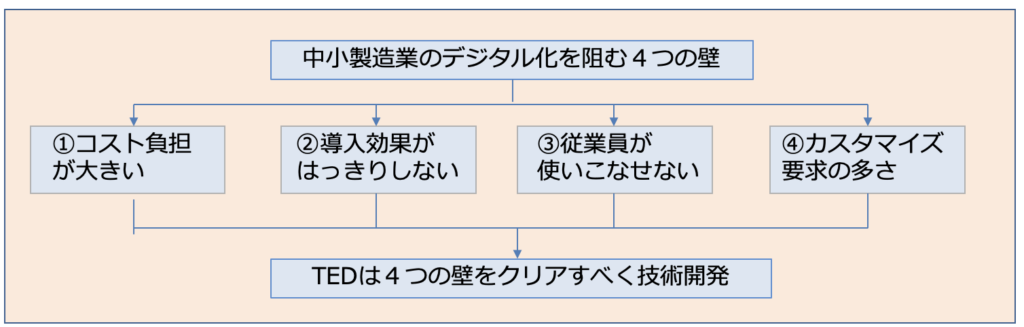

それまでに8社は大手機械メーカーなどのベンダーのシステムを導入しており、8社合わせた投資総額は2億5000万円ほどに上っていました。しかし、これほどまでの巨額の投資をしても、端末の台数を増やしたり、希望する機能を付加・拡張するためには、さらに高額な費用がかかるばかりで、まさに「天井知らず」の感がありました。あるシステムベンダーから、「端末38台、フル機能で8,800万円」という見積もりをもらった時には、顔が真っ青になり、愕然としたものでした。われわれ8社としては、泣く泣く投資可能な金額まで減額して、限られた端末台数でしかも限られた機能で使わざるを得ない状況でした。これでは、我々の目指す生産管理の効果を引き出すことができません。さらに、資金力に限りのある中小製造業が導入するには、非常に大きな壁があると感じざるを得ませんでした。このようなことでは経済産業省がいくら声高にDX推進を謳っても、中小製造業のDXは進みません。かくなる上は、それまでにシステムを導入してきた経験を活かして導入企業ならではの課題解決策を積み上げ、充分な機能を織り込んだ上でかつ導入しやすい費用とする、中小製造業に特化したシステムを自分たちで開発するしかないと考えたのがスタートになります。

静岡大学 田中宏和教授との出会い

時をちょうど同じくして、経済産業省(東北経済産業局)の「特定下請連携事業計画」の認定を受け補助金を活用できることになり、さらに静岡大学 情報学部の田中宏和教授に巡り合う機会がありました。短納期・多品種少量生産の中小製造業には、一般的な生産管理の仕組みでは不充分です。ものづくりに精通しているわれわれ8社が課題を細かく抽出し、生産管理に精通し、現場の問題とITを結びつける研究実績が豊富な、田中先生に課題解決のヒントを授けていただき、開発・試験運用を協働作業のもとで行いました。余談になりますが、当時、毎週、田中先生と膝を突き合わせて熱く議論した日々が懐かしく思い出されます。

なお、田中先生は、現在、名古屋工業大学の客員教授を務められ、名古屋工業大学主催、株式会社豊田自動織機、株式会社デンソー特別協賛の「工場長養成塾」で、DXと経営管理についてのゼミを持たれています。弊社のアドバイザーとしても、長年にわたって大所高所からご指導をいただいています。

他に類を見ない中小製造業の連携は外部からも高い評価

中小企業で生産管理システムの外販に至った例はいくつかありますが、弊社のように全国に散らばった8社の多様な業種(半導体・食品・医療・建築・自動車・弱電・家電等)の知見を持ち寄り開発、外販に至った例は類を見ないのではないでしょうか。実際にものづくりを行なっている中小企業が、現場が活用しやすいシステムに仕上げることができました。

昨年11月に『優秀賞』を受賞した「TOHOKU DX大賞2023」では、「革新性」、「波及効果」、「社会的課題への対応」の3項目において、有識者等で構成する選考委員会において高い評価をいただきました。また、今年1月に『企業連携賞』を受賞した「いわてデジタルトランスフォーメーション大賞2023」の選考委員会の講評でも、「全国の中小製造業と連携して、それぞれの課題を持ち寄っての課題解決、きめ細かなノウハウを入れこんでいる生産管理システムの開発は非常に意義が大きい。」と評価されています。3月には、我々の参画企業である広島メタルワークが、TEDの活用により『DXセレクション2024』の優良事例に選定されました。

導入しやすい価格により現場第一主義でQCDの最適化をきめ細かく図る仕組み

多品種少量生産・短納期対応・度重なる急な予定変更等、中小製造業はますます厳しい経営環境に直面しています。だからこそ、汎用ソフト会社や大手機械メーカーの開発者では気付けない中小製造業の日常管理の視点で、現場に必要不可欠なQ、C、D向上のノウハウ及び使い手目線のきめ細かな機能を、中小製造業が導入しやすい価格で搭載させることができました。

生産管理システムという名称でも機能制限や端末制限が行われていれば、それは単なる受発注管理・在庫管理・図面管理の部分的管理で終わります。受発注機能だけで生産管理システムに満足している企業が多いと思いますが、それは大きな間違いであり、誠にもったいない使い方です。受注環境の変動が激しい中小製造業だからこそ効率的な生産へ移行できる状態に整えるには、受注から生産・出荷・請求・入金までのすべての工程を一気通貫でDXを実現させなければ生産性向上の効果は期待できません。TEDは機能制限・端末制限なしに(100台まで)、中小製造業の中小製造業の為のシステムを実現しました。たった1台や2台の端末を使うために大勢が行列を作って順番待ちしているのでは、かえって時間のロスです。1人1台の端末を使える環境があってこそ、全社員がリアルタイムで情報共有できて、的確に有効な手が打てるのです。これはTEDの大きな特徴です。

最後に

冒頭、「2億5000万円投資したものの…」などという大袈裟なタイトルをつけましたが、今から思えば、われわれとしては、それだけのたくさんの”勉強料”を払ったからこそ、本当に中小製造業の皆さまに必要なノウハウを凝縮した生産管理システムを完成することができたと思っています。

弊社はこれからもTEDを通じて、中小製造業が適切な予算で、思う存分生産管理システムを活用頂ける環境を提供して参ります。

コメント