【KAIZEN三四郎ものづくり道場】中小製造業のDX:生産管理デジタル化の格差をどう埋めるか

はじめに:「2025年版ものづくり白書」が示す”デジタル格差”

先日解説を書いた「2025年版ものづくり白書」が示す、生産管理分野でのデジタル技術活用割合における企業規模間の大きな差は、中小製造業にとって無視できない喫緊の現実です。

従業員50人以下の企業ではわずか37.9%に留まるのに対し、301人以上の企業では64.2%と、その差は約26ポイントにも及びます。この差は、そのまま「生産効率」や「競争力」の差に直結しかねません。

日本の中小製造業が今直面しているのは、“技術力の差”ではなく“デジタル格差”です。

本記事では、このデジタル格差を前に、生産現場を知り尽くした経営コンサルタントのKAIZEN三四郎と、中小金属加工企業に勤める若手ホープのツクル君が、中小製造業が取るべき次の一手について熱い対話を繰り広げます。

なぜ中小企業は出遅れるのか?「3つのない」現実

ツクル君:三四郎さん、白書の数字を見て、正直ショックでした。大企業と僕ら中小企業の間で、生産管理のデジタル活用にここまで差があるなんて…。ウチも含め、中小企業は一体どうしてこんなに出遅れているんでしょうか。このままでは、国際的な競争力からも取り残されてしまうのではないかと不安です。

KAIZEN三四郎:ツクル君、焦る気持ちは分かるが、これは一朝一夕に解決しない構造的な問題なんだ。大企業は莫大な予算と、デジタル技術に精通した専門人材を豊富に抱えているから、大規模なERP(統合基幹業務システム)やMES(製造実行システム)を導入しやすい。

一方、中小企業がデジタル化を進められない最大の壁は、主に三つの「ない」に集約される。

・資金がない:導入コストや運用費用に対する資金不足と、その投資に見合う費用対効果への不安。

・人材がない:デジタル技術を理解し、現場に落とし込み、導入・運用できるIT人材の不足。

・意識がない:長年の「紙と人」に頼ったやり方を変えることへの抵抗。特に経営者やベテラン社員の意識の問題が、一歩を踏み出せない最大の足かせになっているケースが多いんじゃ。

ツクル君:まさにウチの悩みそのものです。専任のIT担当なんていませんし、もし高額なシステムを導入してもうまく使いこなせなかったら、会社の経営を圧迫してしまう。そんな恐れから、社長もなかなか決断できません。結局、熟練工の勘と経験、そして山積みの紙の帳票とExcelに頼る属人化から抜け出せないんです。

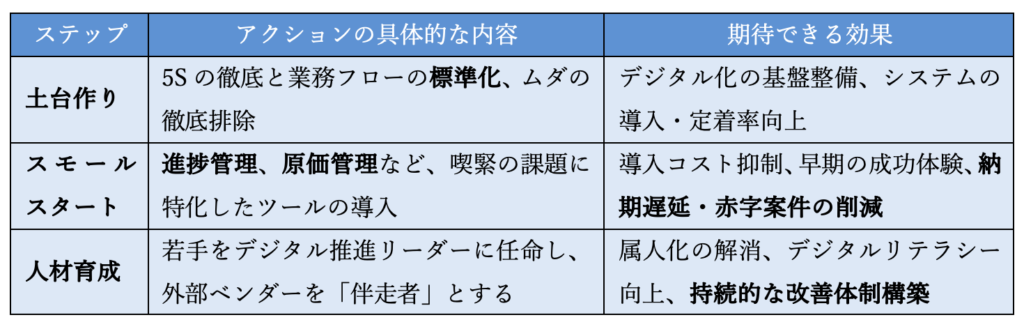

格差を埋めるための三四郎流「三つのステップ」

KAIZEN三四郎:その属人化こそが、デジタル化の最大の敵であり、同時にデジタル技術で最も大きな効果を出せる最大のチャンスでもある。

大企業と同じ大規模システムを導入しようとするから、予算と人材の壁にぶつかり失敗するんだ。中小企業は、「小さく始めて、確実に成果を出す」ことが肝心だ。私が長年のコンサルティング経験から提唱するのは、中小企業が生産管理のデジタル化を成功させるための「三つのステップ」じゃ。

ステップ1:現状業務の徹底的な「見える化」と「標準化」

KAIZEN三四郎:まず、デジタルツールを入れる前の準備が極めて重要だ。今のやり方を徹底的に整理し、最適化することから始めるんだ。

紙やExcelで管理しているプロセスの中に潜む「ムダ」(手待ち、手直し、情報の二重入力など)を洗い出し、誰もが同じ手順で作業できる最適な業務フローを標準化する。清掃・整頓・見える化といった昔ながらの5S活動は、デジタル化の土台作りとして今でも非常に重要な意味を持っておる。

業務が標準化されていなければ、どんなに高性能なシステムを導入しても、古いムダなやり方をデジタルで再現しするだけになってしまうぞ。デジタル化の前に、まず現場を磨く。これが鉄則だ。

ステップ2:低い導入ハードルで課題の重点的改善、付加価値生産性を一気に高める

ツクル君:全てを一度に変えるのは、混乱を招くだけでなく、予算的にも厳しいです…。まずはどの部分からデジタル化すべきでしょうか?一番効果が出やすい分野を知りたいです。

KAIZEN三四郎:白書が示す「生産管理」の中でも、特に中小企業で即効性があり、費用対効果が出やすいのは、「進捗管理」と「原価管理」じゃ。この二つをまず重点的に改善し、付加価値生産性を一気に高めることを目指すんだ。

なぜなら、人手不足の解消、働き方改革への対応、人件費の上昇といった喫緊の課題に立ち向かうには、生産性を劇的に向上させる必要があるからじゃ。導入するツールは、限定的な機能のツールでは、小さな改善に留まり、根本的な生産性の向上にはつながらない。

そこで、プロフェクトのTEDのような「スモールスタートの金額で、生産性を高める機能をフル装備」したシステムが最適じゃ。

例えば、

・現場の作業者がタブレットやPC端末を使って作業の開始・完了を登録し、事務所や社長がリアルタイムで進捗状況を見える化できる仕組み。これにより、納期遅延の予兆管理が可能になる。(→進捗管理)

・標準化された作業時間を基に、加工時間や材料費を紐づけ、簡単に個別案件の正確な原価を自動計算する仕組み。これにより、儲かっている仕事と儲かっていない仕事が明確になる。(→原価管理)

TEDなら、この進捗・原価管理に加え、受注から請求までの基幹機能も全てフル装備。さらに、100台までの端末利用が可能だから、工場全体でデジタル化の恩恵を受けられる。

TEDは喫緊の課題を解決する全機能を、スモールスタートの費用で導入できる。TEDの導入は、小さな成功体験を積み重ねながら、一気に大きな成果を出すための最善手じゃ。

ステップ3:「デジタル人材」を社内で育成する

KAIZEN三四郎:ITの専門家を外部から連れてくるのが難しくても、「業務とデジタルをつなぐ人」は社内で育てることができる。これが、中小企業が競争力を維持するための最大の鍵だ。

ツクル君のように、現場の課題もデジタルの可能性も理解している若手を「デジタル推進リーダー」に任命するんだ。彼らには、単なるシステム操作だけでなく、「このデータは何のために取るのか」「この仕組みで何が改善されるのか*という目的意識を持たせることが重要だ。

そして、外部のITベンダーやコンサルタントを「業者」としてシステム構築だけを依頼するのではなく、「伴走者」として技術やノウハウを教わる姿勢が重要だ。システム導入の研修だけでなく、データ分析の基礎やクラウドツールの活用法など、従業員全体のデジタルリテラシーを高めるための教育に投資すること。デジタルは、あくまで道具であり、それを使いこなし、改善を回し続けるのは「人」だということを忘れてはいけない。

DXはテクノロジーではなく“知恵の継承”だ

ツクル君:ありがとうございました、三四郎さん。大企業の活用率に圧倒されていましたが、「まず整理し、課題を絞って、小さく始める」というステップでなら、私たちにも確実に取り組めそうです。デジタル化は特別なことではなく、業務改善の一環なんですね。この「小さな成功体験」を積み重ねて、必ずこのデジタル格差を埋めていきたいと決意しました!

KAIZEN三四郎:その通りだ、ツクル君。最後に、全国の中小製造業の経営者、そして現場で奮闘する皆さんに、私が心から伝えたいメッセージがある。

「DXとは、テクノロジーの導入ではない。それは、君たちの経験と知恵を、未来に継承するための投資だ。」

デジタル技術は、ベテランの勘や経験といった「暗黙知」を否定するものではない。むしろ、それをデータとして「形式知」にし、次世代にスムーズに継承し、生産性を飛躍的に高めるための強力な武器だ。

中小製造業がこの厳しい時代を生き残り、成長を続ける道は、このデジタル格差を放置せず、迅速な行動で埋めることにある。

今日、あなたの工場で、最も解消すべき課題は何ですか? その小さな課題に、デジタルという光を当ててみてください。その一歩が、未来の日本の「ものづくり」を支える大きな変革の始まりになる。

未来は、大規模な投資ではなく、現場の一歩から作られる。さあ、行動しましょう!

まとめ:中小製造業が今日からできる第一歩

この三つのステップを踏むことで、貴社のDXは必ず成功します。

自社に合ったDXの進め方を知りたい方は、ぜひ弊社にご相談ください。

コメント