【KAIZEN三四郎対談】部分最適のムダに終止符!会社全体で利益を生む「生産管理システム」活用法

KAIZEN三四郎、部分最適のムダを斬る!

「現場は日々改善を続けているのに、なぜか利益が増えない」 「欠品と過剰在庫が同時に発生している」 「特定部署の努力が、全体の足を引っ張っている気がする」

――もし、貴社がそんな矛盾を抱えているなら、その原因は“努力不足”ではなく、“仕組み”にあります。

どれだけ優秀な人材が現場で汗を流しても、会社全体のモノと情報の流れが分断されていれば、その努力は部分最適の中で空回りしてしまいます。このままでは、改善活動が成果につながらず、競合との格差は広がる一方です。

本記事では、生産現場を知り尽くした経営コンサルタントのKAIZEN三四郎と、中小金属加工企業に勤める若手ホープのツクル君が、そんな「部分最適の罠」から抜け出し、全社で利益を生み出す“仕組み”を構築する方法について熱い対話を繰り広げます。

現場の努力が「空回り」する理由

ツクル: 三四郎さん、ちょっと相談が…。うちの工場、皆めちゃくちゃ頑張ってるんです。日々「ムダ取り」も続けている。でも、なんでか利益が増えない。在庫が多いのに、たまに欠品も出るんですよ…。この矛盾が解決できません。

KAIZEN三四郎: わかるよ、ツクル君。それはね、君たち現場の努力が足りないんじゃなくて、努力の方向が「全体」に向いていないサインなんだ。

ツクル: え? 方向が違う?

三四郎: そう。それは「部分最適の罠」にハマっている証拠だよ。どれだけ優秀な人が局所的に改善しても、モノと情報の流れが会社全体で分断されていると、その努力は別の場所で「ムダ」や「歪み(ひずみ)」を生んでしまうんだ。

ツクル: 部分最適の罠…。

「頑張り」が裏目に出る部分最適の歪み

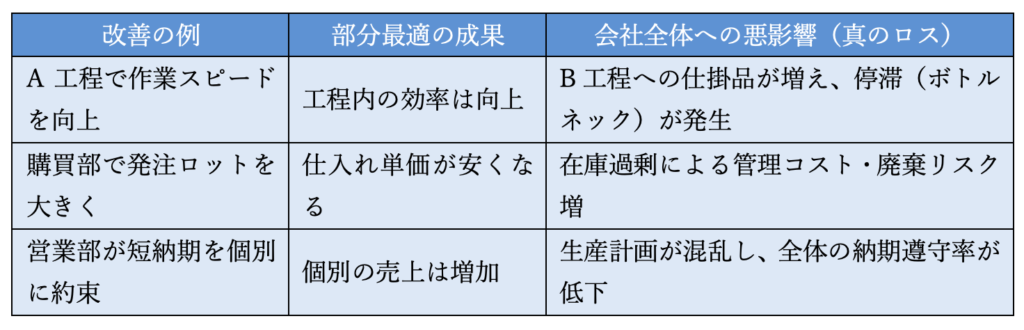

KAIZEN三四郎: 部分最適とは、一部の部署や工程だけを局所的に改善することだね。例えば、ツクル君の会社でもこんなことはないかい?

• 特定の工程だけ、作業スピードを極限まで上げている。

• 購買部が単価を下げるために発注ロットを大きくした。

• 営業が個別の売上を上げるために、現場に無理な短納期を約束した。

ツクル: ああ、あります!購買がロット大きくして仕入れ単価下げたら、倉庫の担当者に「置き場所がない!」って怒られてました。在庫も古くなって廃棄が増えて…。

KAIZEN三四郎: それが歪みだ。購買部の「最適」が、会社の「全体」を在庫コストや管理コストで圧迫している。これが「部分最適の副作用」だね。

ツクル: なるほど…。僕らの現場の努力が、別の部署の足を引っ張っていたなんて…。この「歪み」こそが、真のムダだったんですね。

部分最適から全体最適へ。「仕組み改革」が必要な理由

KAIZEN三四郎: その通り。だから、今必要なのは「仕組みそのものを変える」という発想なんだ。

ツクル: 仕組みを変える、ですか。

KAIZEN三四郎: うん。「仕組み改革」とは、特定部署を見るのではなく、受注から出荷までのモノと情報の流れ全体を統合し、誰でも同じ判断ができるルールを構築すること。ツクル君の会社はまだ「人任せ」「紙任せ」「Excel任せ」になっていないかい?

ツクル: ギクッ…。進捗管理は相変わらずベテランの経験とExcelに頼りきりです…。

KAIZEN三四郎: それでは情報は分断されたままだ。部分最適の限界を越えることはできない。

生産管理における“全体最適の仕組み”とは、この3つを満たしている状態を言うんだ。

- 情報の流れ: 受注、在庫、進捗がリアルタイムで途切れず繋がっている。

- 管理方法: 経験や勘に頼らず、データに基づいて誰もが正確に判断できる。

- 変化対応力: トラブルや納期変更時にも、全社がスピーディに対応できる。

生産管理システム「TED」で仕組みを変える

KAIZEN三四郎: この仕組み改革の基盤となるのが、生産管理システムだ。単なるデジタルツールじゃない。分断された流れを統合し、会社を全体最適に導く「変革の基盤」だ。

ツクル: システムで、そんなに変わるんですか?

KAIZEN三四郎: 間違いなく変わる。特にプロフェクトのTEDは、「現場を変えるのは、現場を知るシステムだけ」という思想で生まれた。TED導入で実現できる3つの大きな変化を見てみよう。

① モノと情報の流れを変える:リアルタイムで「見える化」

• 全社共有の実現: 営業・生産・購買・経理が同じ情報をリアルタイムで共有する。

• 事実ベースの経営: 「誰が」「どこで」「何をしているか」が瞬時に見えるようになり、感覚ではなくデータに基づく正確な経営判断が可能になる。

② 管理方法を変える:経験から「精度と標準化」へ

• 計画精度の向上: システムが生産計画を立案。ベテランに頼らず、計画精度が大幅に向上する。

• 属人化の解消: 業務手順や判断基準をシステムに組み込み、新人でもベテランと同じ精度で判断・行動できる体制になる。

③ 変化対応力を変える:「しなやかな工場」へ

• 見えないロス削減: 工程の停滞(ボトルネック)を瞬時に可視化し、不良・在庫・仕掛りの“見えないロス”を徹底的に削減。

• 柔軟生産体制: 急な納期変更や多品種少量生産にも、全社が柔軟に対応できる強靭な体質へと変わる。

部分最適の罠から完全に抜け出す

ツクル: なるほど。部分最適のせいで、僕らの努力が「見えない足かせ」になっていたんですね…。TEDを導入すれば、現場も経営も同じ情報を見て動けるようになる、と。

KAIZEN三四郎: その通りだ。現場がリアルタイムに動き、経営が正確なデータで判断し、全社が同じ方向を向く。

これこそが、TEDで実現できる「儲かる仕組み」だ。

• ムダな在庫・手戻り・調整作業が大幅に減少

• 部門間の連携がスムーズになり、全体の生産効率が飛躍的に上昇

• 経営判断のスピードと精度が上がり、顧客満足度も向上

その瞬間、会社は「部分最適の罠」から完全に抜け出し、持続的に成長できる組織へと生まれ変わるんだ。

中小製造業の現場から変える――プロフェクトの使命

KAIZEN三四郎: 私の考えでは、中小製造業こそ「仕組み改革」が必要だ。そして、TEDを提供するプロフェクトは、現場目線のシステムと、導入しやすい価格・サポート体制で、君たちの“全社最適の第一歩”をともに築いてくれるパートナーだと私は確信しているよ。

ツクル: ありがとうございます!現場の努力を最大限に活かす仕組み、ぜひ検討させてください。

KAIZEN三四郎: 部分最適はもう卒業だ。その変革を、TEDが現場から支えるよ。

今こそ、「部分最適」からの卒業を。

🔹 TED 無料デモ実施中! 「現場データのつながり」がどう変わるのかを、貴社の課題に合わせてデモ画面でご覧いただけます。

コメント