【KAIZEN三四郎ものづくり道場】「標準化=面倒」の誤解を解く!中小製造業の未来を変える “たった一つの習慣”

はじめに:いつまで「特定の誰か」に頼り続けますか?

「うちの製品の品質は、ベテランのAさんにしか出せない」「急な欠員が出ると、現場が回らない」—これは、多くの中小製造業で長年聞かれてきた声です。属人化は、日本のものづくりを支えてきた強みであると同時に、人手不足が深刻化する今、企業の成長と存続を阻む最大の壁にもなっています。

本記事では、生産現場を知り尽くした経営コンサルタントのKAIZEN三四郎と、自社の未来を担う若手ホープツクル君が、「標準化」を単なる作業マニュアル作りで終わらせない、中小製造業が真に成長するための意義と、その具体的な進め方について深く掘り下げます。

なぜ今、「標準化」が中小製造業の未来を左右するのか

ツクル君: 三四郎さん、単刀直入にお聞きします。私たちの現場が「紙のマニュアルが増えるだけ」と嫌がる標準化を、なぜ今、中小企業はやるべきなのでしょうか? 具体的に会社にどんな利益をもたらすのでしょうか?

KAIZEN三四郎: 結論から言おう。標準化とは、熟練の技を「個人の頭の中」から「会社の資産」へと変える、最も確実な技術継承であり、未来への最高の保険だ 。

標準化の本質は、マニュアル作りではない 。それは、「最善のやり方を見える化し、それを全員で共有し、さらに良くしていくための仕組み」を作ることにある 。この仕組みが、中小製造業が抱える根深い課題、「3M」(ムリ・ムダ・ムラ)を一掃し、確実に利益体質へと変貌させる 。

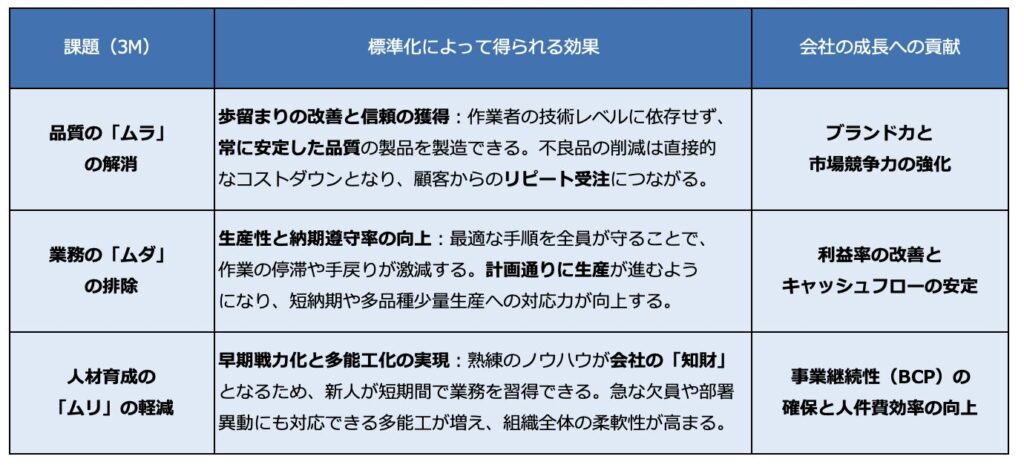

具体的なメリットは、次の3つに集約される 。

・品質の「ムラ」の解消:ブランド力と市場競争力の強化につながる 。

・業務の「ムダ」の排除:利益率の改善とキャッシュフローの安定をもたらす 。

・人材育成の「ムリ」の軽減:事業継続性(BCP)の確保と人件費効率の向上を実現する 。

標準化の壁:「面倒なマニュアル作り」からの脱却

KAIZEN三四郎: よし、では次は標準化の壁、「面倒なマニュアル作り」からの脱却について話していこう 。

ツクル君: 三四郎さん、うちの現場では「標準化しろ」と言われると、「また紙の作業マニュアルが増えるだけだ」「どうせ誰も見ない」とネガティブな反応が多いんです。標準化って、結局は現場の負担を増やすだけじゃないでしょうか?

KAIZEN三四郎: その感覚は、かつての私の現場でも同じだったよ。それは標準化の目的を見失っているからだ。標準化の本質は、「マニュアル作り」ではない。それは、「仕事のやり方を『見える化』し、『最善』の状態を全員で共有し、さらに良くしていくための仕組み」を作ることにある。

ツクル君: 最善の状態を共有し、良くしていく…。具体的にどういうことでしょう?

KAIZEN三四郎: まずは、熟練工の頭の中にある「勘と経験」を言語化し、誰もが同じ品質・効率で作業できる「作業の基準」として定義する。これが第一段階だ。そして次に重要なのは、その基準(標準)を現場で試してみて、「もっと速くできないか」「なぜミスが起きたか」を検証し、標準をアップデートし続けること。このPDCAのサイクルを回す文化と仕組みこそが、標準化の真の価値なんだ。

標準化が中小製造業にもたらす3つの経営メリット

ツクル君: 標準化によって、具体的に会社は何が変わるんでしょうか?利益にどう結びつくのか、経営層に伝えられる具体的な言葉が欲しいです。

KAIZEN三四郎: 標準化は、中小製造業が抱える根深い課題、「3M」(ムリ・ムダ・ムラ)を一掃し、確実に利益体質へと変貌させる。具体的な効果は以下の通りだ。

KAIZEN三四郎: 特に中小企業にとっては、熟練の技を「個人の頭の中」から「会社の資産」へと変えることが、最大の意義だ。これは単なる効率化ではなく、次の世代への最も確実な「技術継承」であり、未来のリスクに対する最高の保険なんだ。

「生きた標準」を維持する3つの仕組み

ツクル君: 標準化が重要だと分かりました。では、せっかく作った標準を形骸化させないためには、どうすればいいでしょうか?

KAIZEN三四郎: 標準化を成功させ、定着させるには、以下の3つの秘訣を実践することだ。

・現場を巻き込む:標準は現場でつくる

標準をトップダウンで「お仕着せ」にしないこと。実際にその作業をしている現場のメンバー自身に、現行の作業を分析させ、「どうすればもっと良くなるか」を考えさせる。自分たちで決めたルールだからこそ、現場は自律的に守ろうとする。

・標準を「見える化」する

紙のマニュアルは棚の奥に眠りがちだ。作業標準は、現場の誰もが一瞬でアクセスできる状態にすること。デジタルツールを活用し、作業指示書と紐づけるなど、「標準を見なければ仕事ができない」という環境を作ることが重要だ。

・「標準」を疑い、褒める文化を育む

標準はゴールではない。常に「改善の種」を見つけるための基準だ。「この標準のおかげでミスが減った」という成功体験や、「この標準はムダが多いから変えよう」という改善提案を積極的に評価し、感謝する文化を育む。標準を更新するたびに、会社全体の能力が向上していることを実感させることが、継続のエネルギーになる。

まとめ:標準化は「未来をコントロールする力」

KAIZEN三四郎: ツクル君、標準化とは、結局のところ「未来をコントロールする力」なんだ。

特定のベテランに頼り切っている状態は、いわば「運任せ」の経営だ。その人がいなくなれば、品質も納期も崩壊する。しかし、標準化を進めることで、「誰がいつ作業しても、これだけの品質と生産性を確実に達成できる」という確実性を会社にもたらすことができる。

これは、取引先への安定供給の約束となり、若手社員への明確な教育ロードマップとなり、そして何よりも、未来の受注や利益を予測し、計画的に投資できるという経営の安定につながるんだ。

ツクル君: ありがとうございます。標準化を「面倒な作業」としてではなく、「未来の事業を確実に支えるための、会社の知恵の結晶」として捉え直すことができました。この知恵を、紙ではなく、誰もが活用できる「仕組み」として現場に根付かせることが、私の役割だと確信しました。

KAIZEN三四郎: 中小製造業にとって、今こそが標準化の絶好の機会だ。人手不足、技術継承、グローバル競争。これらの荒波を乗り越える土台は、他でもない、君たちの手で築く「確固たる標準」の中にあるのだから。

属人化や技術継承に課題を感じている企業様へ。

今こそ「標準化」で未来をコントロールする仕組みをつくる時です。

現場視点から貴社に最適な改善策をご提案します。お気軽にご相談ください。

コメント