【2025年最新版】不良率97%削減は夢じゃない!プロフェクトの生産管理システム「TED」が実現した驚きの実績

はじめに:製造業が直面する課題、隠れた非効率性を探る

「受注は増えているのに、なぜか利益が伸びない…」

「原因不明の不良品が多発し、現場が疲弊している…」

「手戻り作業のせいで、いつも納期に追われている…」

皆さんの現場では、このような悩みを抱えていませんか?その根本原因は、表面からは見えにくい生産管理の非効率性にあるかもしれません。

特に不良品は、単に廃棄物が増えるだけではありません。それは、手戻り作業や資材の無駄を発生させ、結果的に納期遅延という形で企業の利益と信用を深く傷つけます。しかし、これらの課題はもはや避けられないものではありません。デジタル化が進む現代において、解決策はすでに存在します。生産管理システムを導入することにし、不良の発生を根本から断つことで、劇的な改善が可能です。

本稿では、生産管理システム「TED」によって、私たちの参画企業である株式会社広島メタルワークが不良率を97%も削減した驚くべき実績と、それを可能にした独自の機能について解説します。

なぜ不良品は減らないのか?見えない問題の正体

多くの製造現場では、不良品を減らすための努力が続けられています。しかし、なぜか同じミスが繰り返されてしまいます。その根本原因は、下記のような現場に潜む「見えない問題」にあります。

・情報の伝達ミス: 最新の図面や仕様書が現場に共有されず、古い情報で作業が進んでしまう。

・属人化された作業: 特定のベテラン社員しか知らないノウハウや手順が共有されず、引き継ぎがうまくいかない。

・製造プロセスの不備: 不適切な作業手順や、標準化されていない作業方法が行われている。

・資材や部品の不良: 不良品が混入していることに気づかず、そのまま製造に回してしまった。

・設備の不具合: メンテナンスが不十分であることに気づかず、不正確な加工が行われた。

これらの課題は、人の手による管理では解決が困難です。しかし、TEDはこれらの「見えない問題」を可視化し、不良の発生を未然に防ぎます。

不良削減を可能にするTED独自の「不良アラート機能」

TEDが圧倒的な不良削減効果を実現できる最大の要因は、独自の「不良アラート機能」にあります。これは、一般的な生産管理システムにはない、不良撲滅に特化した機能です。

不良発生の予兆を色で知らせる

TEDは、過去に不良が発生したことがある製品について、生産を開始する前に警告を発します。作業者は、システム上で「不具合報告」のアイコンがオレンジ色に点灯していることに気づくでしょう。

このアラート機能により、作業者は何も知らないまま作業を開始し、同じ不良を繰り返してしまう事態を防ぐことができます。これは、不良削減の第一歩である「気づき」を自動で提供するTED独自の機能です。

原因と対策の「確認」を必須化する

「不具合報告」が点灯している製品の作業を始めるには、作業者は必ずシステム上で過去の原因と対策を確認しなければなりません。この作業を完了しない限り、次の工程に進むことができないようになっています。

この強制的な確認プロセスにより、過去の失敗を組織全体の知識として共有し、再発防止に向けた具体的な行動を促します。ベテランのノウハウだけでなく、過去のトラブル事例も会社の財産として蓄積されていきます。

不良データを「集計分析」し、根本原因を突き止める

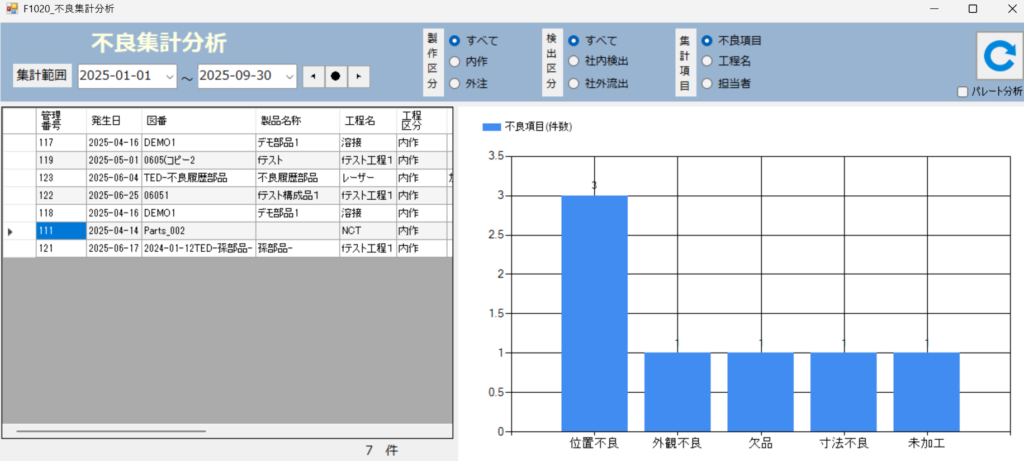

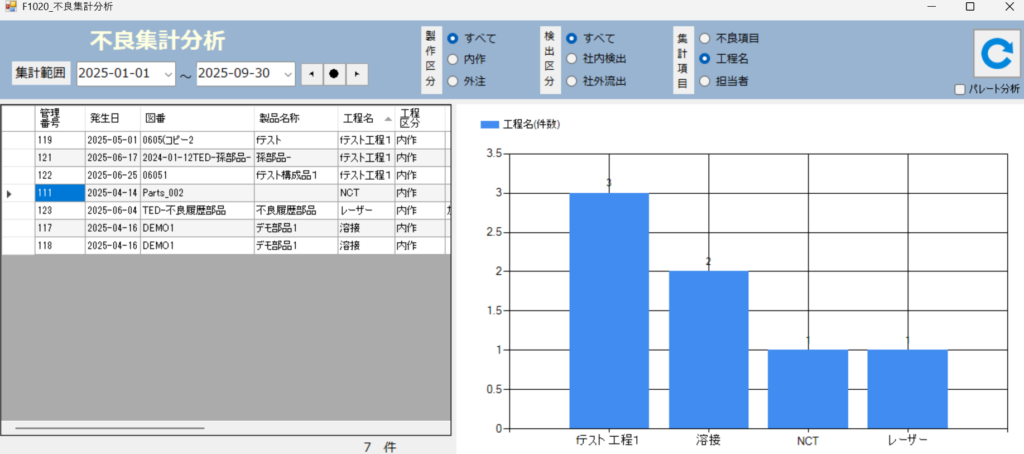

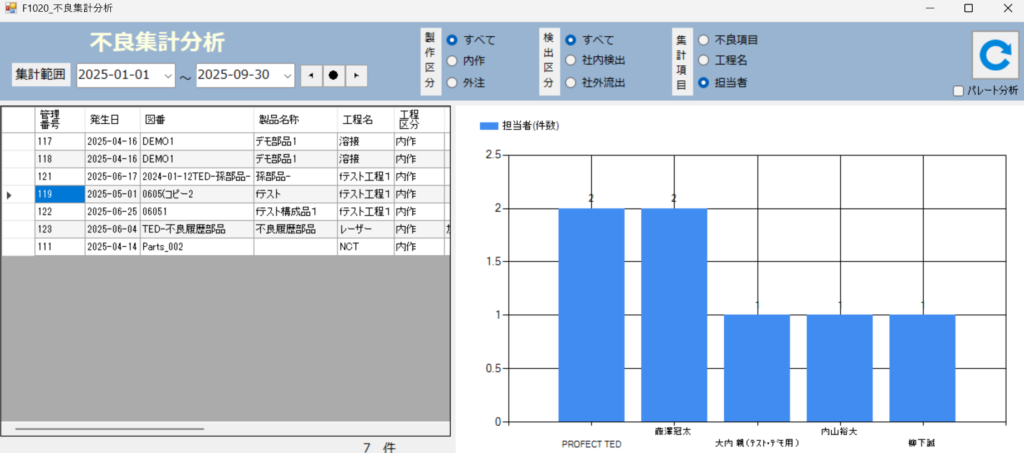

この春リリースした新製品「TED Ver 3.0」では、製品の不良データを自動で一括集計分析する機能が加わりました。どの製品で不良が多いのか、どの工程でどのような不良が集中しているのか、特定の担当者との関連性はないかなど、不良の発生傾向をグラフや表で可視化し、客観的に分析できます(下記のグラフをご参照ください)。

これにより、単なる「場当たり的な対策」ではなく、根本原因にアプローチした本質的な改善が可能になります。

TED導入による不良削減の効果

TEDの導入により不良を削減することは、単なる「不良品が減る」という結果以上の効果をもたらします。

効果1:コスト削減

・手戻り作業の削減: 不良品の手直しや再生産にかかる人件費・資材費が減少します。

・廃棄ロスの削減: 不良品の廃棄処分にかかるコストがなくなります。

・在庫コストの削減: 不良品を見越して多めに生産する必要がなくなるため、余剰在庫が減り、在庫管理コストが下がります。

効果2:生産性向上

・生産リードタイムの短縮: 不良による手戻りや再生産がなくなることで、生産全体のリードタイムが短縮されます。

・設備稼働率の向上: 故障やメンテナンスの予測が可能になることで、突発的な設備停止が減り、設備の稼働率が向上します。

・人的リソースの最適化: 不良品対応に追われていた人員を、より付加価値の高い業務に振り分けることができます。

効果3:顧客満足度と企業信用力の向上

・納期の遵守: 不良による納期遅延がなくなり、顧客との信頼関係が強化されます。

・品質の安定: 不良率が下がり、製品の品質が安定することで、顧客満足度が向上します。

・ブランド価値の向上: 高い品質を安定して提供できる企業として、市場でのブランドイメージが向上します。

不良率97%削減のTEDの効果

プロフェクトの参画企業である株式会社広島メタルワーク(*)では、長年にわたり不良率の高さに悩まされていました。しかし、2017年にTEDを導入したところ、作業者が不良のアラートを確認して対策を打つプロセスが定着。その結果、2021年にはTED導入時と比べて不良率が97%も削減されました。

この圧倒的な成果は、TEDが単なる生産計画ツールではなく、現場の課題を解決し、作業プロセスを根本から変革する力を持っていることを証明しています。

不良品が減ることで、手戻り作業や再生産にかかるコストが削減され、生産リードタイムが短縮され、生産性も向上しました。また、製品の品質が安定したことで、顧客からの信頼が向上し、新たな取引にも繋がっています。

*株式会社広島メタルワーク

・2021年:経済産業省の「はばたく中小企業・小規模事業者300社」に『生産性向上』分野で選定

・2024年:経済産業省の「DXセレクション2024」の『優良事例』(全国で32社選定)に選定

・2025年:中小企業庁の「2025年版 中小企業白書・小規模事業白書」に「同じ課題を持つ他社と連携したDXで生産性向上を実現した企業」として掲載

まとめ:皆さんの会社も「不良率97%削減」を目指せる!

不良品は、製造現場の単なる「問題」ではなく、会社の成長を阻害する「病」です。この病の根治には、場当たり的な対策ではなく、根本原因を突き止める「生産管理の改善」が不可欠です。

プロフェクト株式会社の生産管理システム「TED」は、不良の原因を「見える化」し、生産プロセスを「標準化」、そして将来的な不良を「予測」する力を持っています。

TED導入後に不良率を97%も削減した広島メタルワークの実績は、システムが過去の失敗を学び、現場の作業を根本から変革する力を持っていることを証明しています。

皆さんの会社でも、このような圧倒的な成果を目指せる可能性があるのです。

「不具合報告」がオレンジ色に点灯し、原因と対策を確認しなければ作業が開始できない—。 このような仕組みがなければ、皆さんの会社はこれからも、過去の失敗を無意識に繰り返しているかもしれません。

生産管理システム「TED」は、「不良アラート機能」と「不良集計分析機能」で、貴社の不良削減を強力にサポートします。 ぜひ一度、TEDが描く未来の生産管理について、私たちにご相談ください。

コメント