メルマガ「DXナビゲーション」バックナンバー:第25号 「異常管理」とは(2/2)

はじめに

中小製造業における「異常管理」とは、製造プロセス中に発生する予期せぬ問題や計画からの逸脱を早期に発見し、適切に対応して再発を防止するための一連の活動を指します。大企業に比べてリソースが限られる中小企業においては、この異常管理をいかに効率的かつ効果的に行うかが、生産性向上、品質維持、そして顧客満足度向上に直結します。中小製造業にとって異常管理は、単なる問題解決の手段ではなく、企業の競争力を高め、持続的な成長を実現するための重要な経営戦略と位置づけることができます。

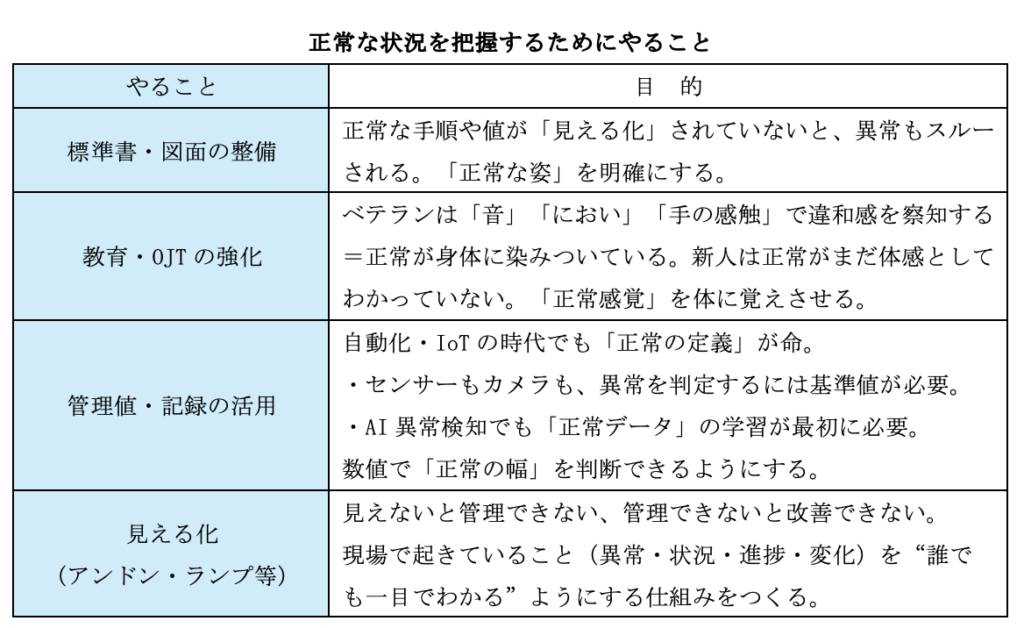

正常を知ってこそ異常が見える

人は「異常」と「正常」の“差”を見て異常に気づきます。しかし、そもそもの正常な状態が何かを知らなければ、その差にも気づけません。異常とは、あくまで「正常からのズレ」だからです。つまり、何が正常なのかが定義されていなければ、「今の状態が異常なのかどうか」すら判断できません。異常管理を行うには、その基準となる正常な状況を、正確に把握しておくことが何よりも重要であり、作業標準の徹底が大前提となります。

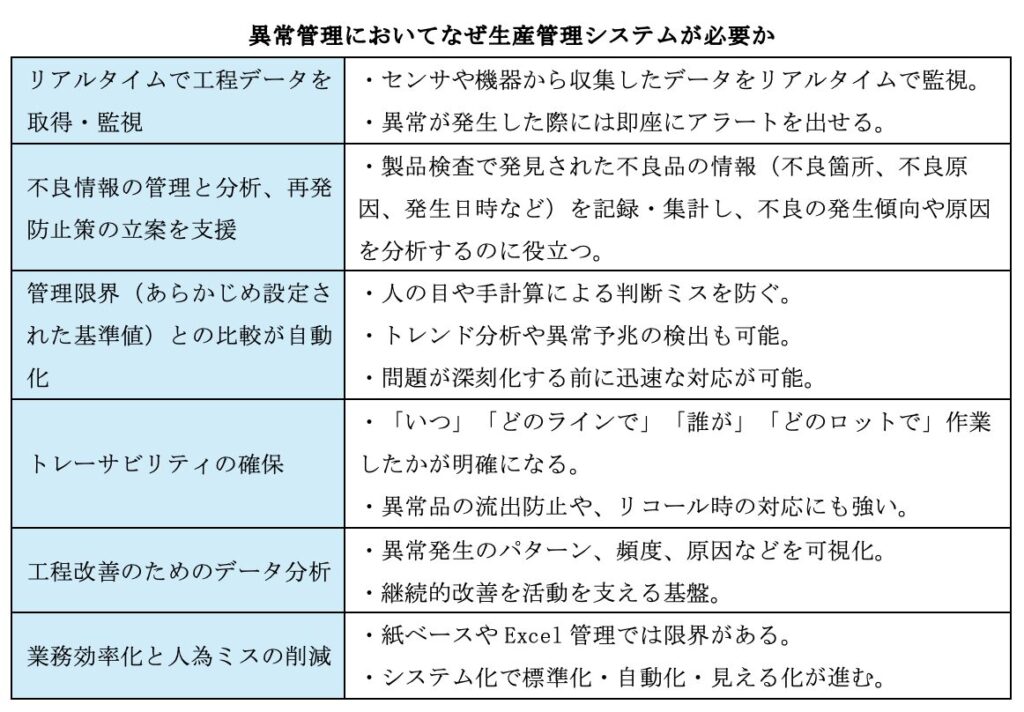

異常管理には生産管理システムが必要

異常管理の本質は、単に発生したトラブルに対処する事後対応ではなく、異常の兆候を早期に捉え、その根本原因を特定して取り除くことで、問題の再発を防ぐ「未然防止」にあります。生産管理システムは、まさにこの「未然防止」の考え方を実現するための強力なツールとなります。正常、異常の判断には、状態の条件のうちでデータ化できるものは、できるだけデータ化するようにしなければなりません。生産管理システムは、そうしたデータ化に必要不可欠なシステムです。異常に対して「早く気づき」「正しく記録し」「すばやく対応し」「二度と起こさない」ための仕組みと土台をつくる上で必要となります。

特に、「リアルタイムで工程データを取得・監視」は、生産管理システムの中心的な役割であり、異常管理の要でもあります。現場の感覚頼みから、「データに基づいた判断」を行うために、また、異常値だけではなく、「傾向」や「微妙な変化」も監視するために、生産管理システムの活用を是非とも検討していただきたいと思います。「異常を見つける力が、現場を強くします。」 生産管理システムは、単なる記録装置ではなく、“異常に気づける工場”を作るための監視の目となります。

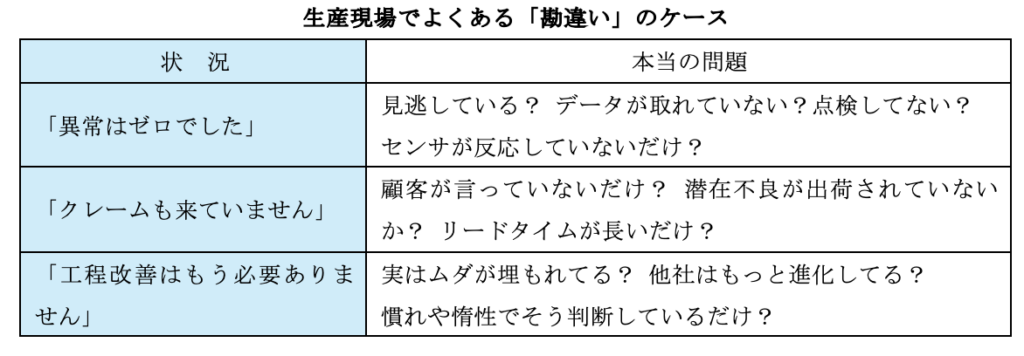

問題がないことが最大の問題

よく「問題がないことが最大の問題」と言われますが、見えていないだけで、潜在的な異常が隠れているのかもしれません。異常が「検知されていない」のか「本当に起きていない」のかが分からないことがあります。日常が平穏すぎると、油断・慣れ・惰性が起こりやすくなることから、問題を見過ごしてしまうことが起こります。それぞれの管理項目ごとに目標を定めて目標管理を行えば、必ずと言っていいほど、異常は発生するものです。「異常がない」=「本当に健全か?」を常に問い直す姿勢が必要であり、問題が大きくなる前に合理的な対策を実施するためには、小さな変化・違和感・兆候を見逃さずに拾う文化が重要です。

まとめ

異常管理は単にトラブルが起きたときの「対応」ではなく、異常の兆候にいかに早く気付き、根本原因を潰していくかという「未然防止」の考え方が核にあります。これができる現場や組織は、問題が大きくなる前に手を打てるため、結果としてより安定した、健全な状態を築くことができます。特に自動化が進む現代の工場では、異常管理を「人の感覚や経験」だけに頼るのではなく、「システムによって見える化・記録・分析できる仕組みを作ること」が競争力の源泉になります。そして、その中心的な役割を果たすのが、生産管理システムです。異常管理を「人任せ」にせず、「仕組み化」し、効率的かつ継続的に行うためには、生産管理システムの導入が重要です。

中小製造業にとって、異常管理の高度化は安定した生産と品質保証、そして顧客満足の維持に直結する重要課題です。生産管理システムの導入は、その課題解決に極めて有効であり、企業規模に関わらず戦略的に取り組むべき分野です。今後はDXの一環として、異常管理とIT活用の融合がますます求められるでしょう。

コメント