社運を左右する生産管理システム

私たちが営業でお客様の元に足を運ぶと、せっかく生産管理システムを導入したのに、「システムが悪い」とか「使いにくい」とか言って、うまく運用されずにシステムが半ば眠ったままになっていることがよくあります。

ベンダーのセールストークに何の疑問を持つこともなく導入した結果なのか、誤った運用をしているせいなのか、はたまた社員の意見を聞かずに社長の一存で勝手に決めてしまったためなのか…導入された生産管理システムが使われていない例が多いです。数千万円から中には億に届かんばかりの高額な費用をかけているところもあり、まことにもったいない話です。

このような状況を目の当たりにするにつけ、製造業(特に中小企業)では、生産管理システムを導入しさえすれば、生産に関わる業務を効率的に管理できると、軽く考えているケースが多いのではないかと思いますが、いかがでしょうか。しかし、生産管理システムは、製造現場の課題を何でも解決する”魔法の杖” ではありません。

正しいシステムを選んで、正しい使い方をしなければ、効果は出ません。DX(デジタルトランスフォーメーション)への取り組みの重要性が叫ばれる中、これからの中小製造業にとって生産管理システムを活用して生産性を高めていくことができるかどうかは、まさに社運を左右すると言っても過言ではありません。

ではどのようなシステムを導入すれば良いのか、なかなかうまくは決めることができません。弊社の調査では、本稿執筆時点で、市場に出ている生産管理システムは120ほどあり、その中で、失敗しない生産管理システム選びのポイントは?実務者が「これなら使える!」と納得してくれるには、何を基準にすればいいのでしょうか?

いまだに生産管理システムの導入に二の足を踏む企業が多い中、そうした企業が一歩を踏み出せるよう、また、すでにシステムを導入済みの企業は、改めてリプレースする際の参考となるよう、注意点をご紹介したいと思います。中小製造業がDXを実現する第一歩は生産管理システムの導入です。参考になれば幸いです。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

①生産管理システムを導入する課題・目的を明確にする

生産管理システムを導入する究極の目的は、「品質の良いものを(Quality)、原価を抑えて(Cost)、短納期でつくる(Delivery)こと」、即ち、QCDの最適化を図り、自社製品の競争力を高めることです。

そして、そのために解決しなければならない課題は、各企業において様々ですが、次のようなことが挙げられます。

- 情報の一元化ができていない。

- 急な変更や受注による現場の混乱。

- 製品の原価を把握できていない。

- 在庫の不足や欠品、過剰在庫が起こる。

- 同一内容の不良が発生する。

自社がなぜ生産管理システムを導入したいと考えているのか、上記の課題の何を解決したいのか(もちろん一つではなく複数の課題がある方が普通です)、その目的を明確にすることが重要です。

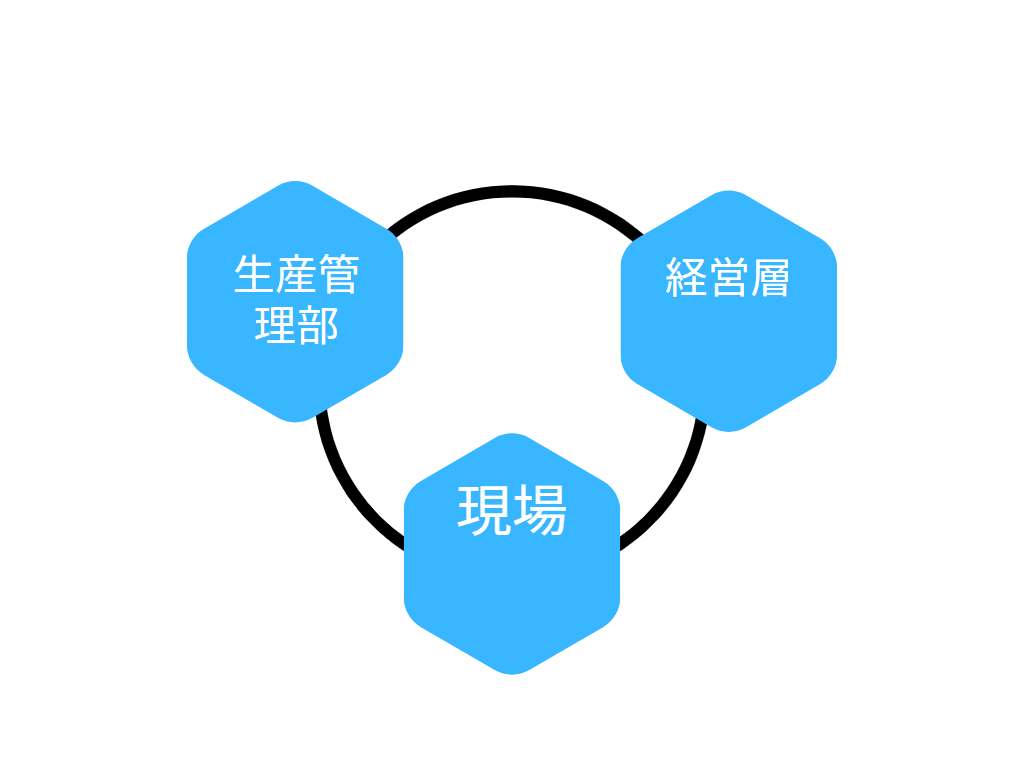

生産管理システムは導入することがゴールではなく、スタートです。これから先、どのようなものづくりをしたいのか、その理想像を描くことです。そして、全社一丸となってそれに近づけていくために、生産管理システムを活用してどうしたいのか、経営者が強い決意を持って従業員に方針を示し臨むことが必要になります。

②自社の業界・業種に合ったものか?

中小メーカーの多い板金・機械加工・プレスなどの金属加工の現場では、多品種少量化が進んでいる上に、急な親会社からの注文の変更やキャンセルが多く、生産計画が立てづらいことが課題となっています。また、特急品への対応など短納期要求もいっそう高まっており、よりタイトでフレキシブルな管理が求められています。まさに、「管理力」がものを言う時代になったと言うことができます。

そのような中で、自社の受注形態、生産形態、加工形態(組立型・加工型・混在型)、業種特性に対応して、購入するシステムや導入方法が変わってくることに注意しなければなりません。買い物のミスをしないように慎重に比較検討することが必要となります。

ここで弊社の総合生産管理システムTED(Total Engineering Design)がどのような狙いを持って開発されたのか、少し説明を挟みます。TEDのスタートは8社の中小板金製造業が、自分たちが使っていた生産管理システムの課題を持ち寄り、課題を解決するためにはどのような要件が必要なのかを検討するところから始まります。導入企業ならでのユーザー視点で課題解決策を積み上げて、他のベンダーでは実現し得なかった、中小製造業に特化したシステムとして開発したのがTEDです。

特に、板金加工に携わる企業が開発したシステムだからこそ、実際の現場に必要な細かなノウハウがシステムに散りばめられ、それを活かすことでユーザーである板金加工工場の立場に立った運用ができる点が大きな特徴です。板金加工以外にも、あらゆる金属加工現場の生産管理上の特性、発生し得る課題を研究し、まさに、「中小製造業の中小製造業による中小製造業のためのシステム」と言うことができます。

また、自社ならではのノウハウを反映するために、専任のSEがユーザーの要望・疑問・質問に対してサポートできるのが強みです。ユーザーの規模に合わせたカスタマイズの自由度も高く、無理なく業務が改善できるのも特徴です。実際に製造業を経営している弊社は常にお客様と伴走しながらサポートするため、導入当初から垂直立ち上げを実現します。

中小製造業の経営者達が丹精込めて紡ぎ出したノウハウ、一般のベンダーにはない視点で、実際の現場に必要なQCD向上のノウハウが凝縮されたのがTEDです。

③単なる受発注管理ではなく、全体最適の視点を持つものか?

生産管理システムという名称がついていても、機能制限や端末制限を行えば、それは単なる受発注システム、在庫管理システム、図面管理システムであり、生産管理システムと呼ぶことはできません。

生産管理の機能は人間の臓器と同じで、どれかの働きを止めたら、本来の生産管理ではなくなります。受発注管理にとどまらず、原価管理・品質管理・在庫管理等、生産にかかる範囲全体を管理するのが生産管理です。中小製造業にとって何より重要なのは部分最適ではなく、受注から出荷までの生産工程全体の最適化です。弊社では、機能売りのシステムは、個別工程の効率を上げるだけにとどまり、工場全体としての改善効果を阻害するものでさえあると考えています。このような限定した機能しかないシステムは、中小製造業の課題を真に解決するものとはなり得ません。

また、機能売りでは、後から欲しい機能が出てくると、オプション追加が発生して価格がどんどん積み上がってしまいます。最初は安い!と思っても、結局は当初価格の2倍以上になってしまう例は枚挙にいとまがありません。機能制限は使う側が決めるものであるという大前提を忘れてはなりません。受注から生産計画、製造進捗、出荷処理、在庫管理までのすべての業務をシームレスに支援するオールインワンパッケージでなければなりません。

生産管理は受発注管理とは異なります。納期や金額だけでなく、生産に必要なファクターを総合的に管理・コントロールする必要があるのです。そのため、作業者のスキルマップや機械のメンテナンス履歴、不良履歴などの品質管理情報、リスクアセスメントまでトータルで管理できることが必須になります。

④QCD管理は万全か?

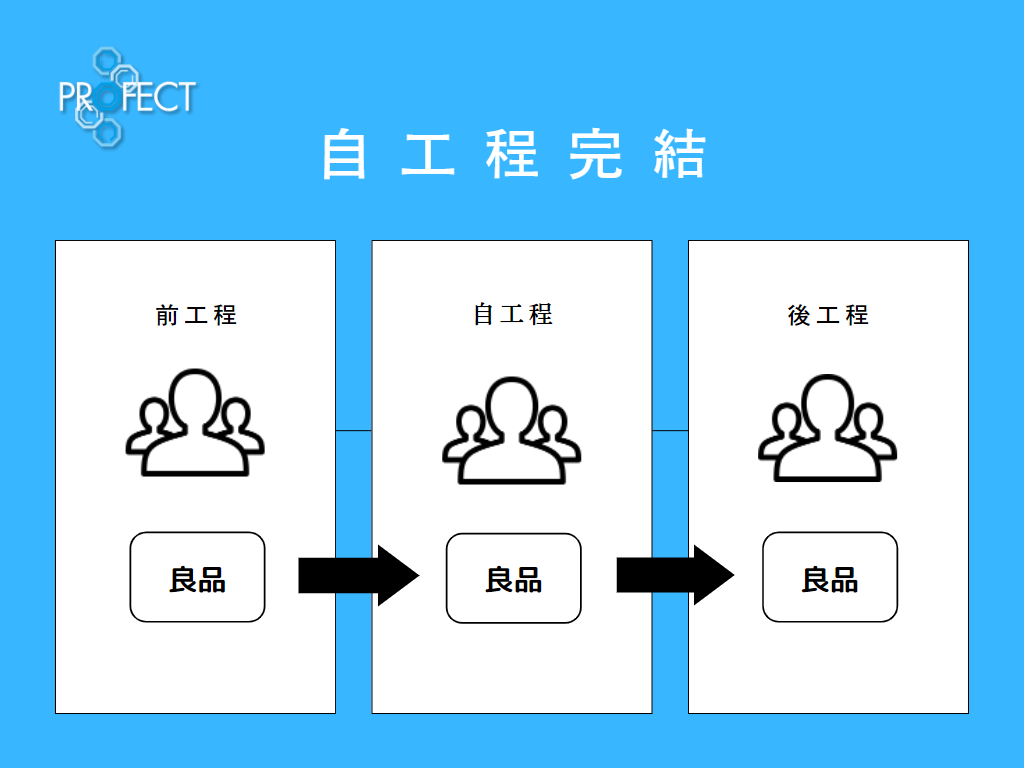

ものづくりにおける品質の作り込みに必要なことは、トヨタ生産方式(TPS)で言う「自工程完結」の考え方です。

「自工程完結」とは、それぞれの工程で良品を作り、不良品を後工程に送らないことをめざした改善活動です。不良の流出防止ができるだけでなく、不良や異常の発生防止をはかることができ、「品質を工程で作り込む」ことを可能とします。ものづくりは各工程で「つくる・はかる・おくる」のサイクルで行われます。確実に自工程で完結させることが重要と考えます。生産管理システムにおいては、「自工程完結」を保証できるかどうかが、大きなポイントとなります。

システム上、徹底的な不良対策が講じられているか。不良は製造業における最大の損失の一つです。取引先からの信頼や生産性向上のためにも、「二度と同じ不良を起こさないこと」の実現に向けた機能は万全か。TEDでは、不良報告や履歴が、どの端末からでも作業前にリアルタイムで確認でき、再発防止策を確認しながら作業を進めることができます。

例えば、万が一過去にその工程で不良が発生していた場合は、作業前に左上にオレンジ色の不良アラートが点灯します。その場合はその内容を確認しないと加工をスタートすることができません。このようにして、同じミスを二度と繰り返すことのないような仕組みが作られています。

⑤クラウド型かオンプレミス型か?

生産管理システムの形態は大きく分けてクラウド型とオンプレミス型の2つのタイプがあります。

クラウド型の生産管理システムを導入することで、次の4つのメリットを受けることができます。

- 初期費用が安い

- 災害に強い

- どこからでもアクセス可能

- 管理コストを削減できる

- 初期費用が安い

データベースを一括管理するため、自社サーバーを設置する必要がなく、

初期費用を抑えることができます。

- 災害に強い

BCP対策の上でも有効で、台風、地震、洪水、疫病などに遭遇しても、データは守られ、災害後の事業継続や復旧が容易になります。サーバーをクラウドで管理することによって自社での無停電装置、温度管理、システムメンテナンスの必要がなくなります。

- どこからでもアクセス可能

社内では身近な現場端末から、社外ではインターネット環境があれば、自宅や外出先など、どこからでも確認ができ、リモートワークをサポートします。

- 管理コストを削減できる

サーバーの管理業務を必要としないため、専属のIT担当者を置く必要がなく、人件費の節約ができます。

⑥「1人1台」が実現できるか?

端末を増やすごとに追加費用がかかるのでは、天井知らずの出費になってしまう心配があります。そのために台数制限をかけていたのでは、端末の前に列ができるといったことが発生してしまいます。すべての社員が各現場で刻々と変化する最新の情報をリアルタイムで管理できなければ、生産管理システムの効果は半減してしまいます。

一方、TEDは100台まで追加料金なしでご利用いただけます。これによって、1人1台の端末を実現。また、個別の端末保有により正確な進捗データの取得、手元での図面、情報の共有などの操作も非常に簡単に。生産効率が飛躍的に向上。1人1台の端末管理が、「やっている」を「できている」に変えます。

⑦サポート体制は万全か?

生産管理システムは複雑で、立ち上がらないといった問題も発生します。また、適切な運用を続けることで効果を発揮し、導入してただちに成果を感じられるシステムではありません。

導入後、問題発生や運用の疑問点を解消したい時のためにサポート体制の充実度も重要です。サポート対応時間や内容など、提供会社により異なるため、確認してシステムの選定をしましょう。

まとめ

生産管理では、情報共有や業務の属人化、不良率の高さ、納期遅れなど各社各様の課題があります。課題を解決できる生産管理システムですが、自社にあう製品選びをしないと効果が発揮できません。せっかく導入したシステムも、運用の仕方を間違えたり、高額な費用をかけてカスタマイズしても使い物にならない例を多数見ています。必要な機能や生産形態と合うかなど選定ポイントを十分に抑えてシステムを比較しましょう。上記の注意点を考慮し効果的な選定・運用を心がけ、DXの一歩を踏み出していただくことを願っています。

お気軽にお問い合わせください。

専門スタッフが無料でご相談を承ります。

TEL 0198-35-7660 平日 10:00~18:00

コメント