【KAIZEN三四郎ものづくり道場】標準工数と実績工数 ~「なんとなく」の原価計算から脱却し、利益を生み出す時間管理へ

「うちの原価は本当に合っているのか?」「短納期でいつも現場が疲弊している…」 そんなお悩みを抱える製造業の経営者・現場責任者の皆様へ。

生産性を向上させ、安定した利益を生み出すために不可欠な指標が「標準工数」と「実績工数」です。しかし、「多品種少量生産だから標準化なんて無理!」と諦めていませんか?

あなたの工場では、『標準工数』が現場の“共通言語”になっていますか?

本記事では、ものづくりの師範で経営コンサルタントの KAIZEN三四郎と中小金属加工企業の勤める若手担当者 ツクル君の対話を通じて、標準工数の真の役割と、それを多品種少量現場で活用し利益に変えるためのヒントを分かりやすく解説します。

標準工数とは

ツクル君: 三四郎さん!最近、「標準工数」と「実績工数」って言葉をよく聞くんですけど、

イマイチ違いがピンとこなくて…。

KAIZEN三四郎: おお、ツクル君。それは製造業の生産性を考える上で、最も基本で重要なテーマじゃ。

「標準工数」は地図のようなものじゃ。

地図がなければ、どんなに頑張っても目的地にたどり着けん。

まずは、その“地図”である標準工数から掘り下げてみようか。

標準工数とはな、簡単に言えば「生産工程を『標準作業』でやったら、これくらい時間がかかるはず」という時間のことじゃ。

ツクル君: なるほど。「標準作業」…。でも、その「標準作業」って何ですか?

KAIZEN三四郎: 良い質問じゃ! 標準作業とは、「人の動きを中心とした、手順にムダがなく安全に良品を作り出すやり方」のことじゃ。これは次の3つの要素で決まる。

① 作業順序: 最も効率的に行うためのモノの運搬や加工・組立の順序。

② それぞれの作業標準時間: 特定のタスクにかかる標準的な時間。

③ 標準手持ち: ラインバランスを取るための最少限の仕掛品(バッファ)。

作業標準時間の深掘り

ツクル君: ②の作業標準時間がキモですね!これって、どうやって決めるんですか?

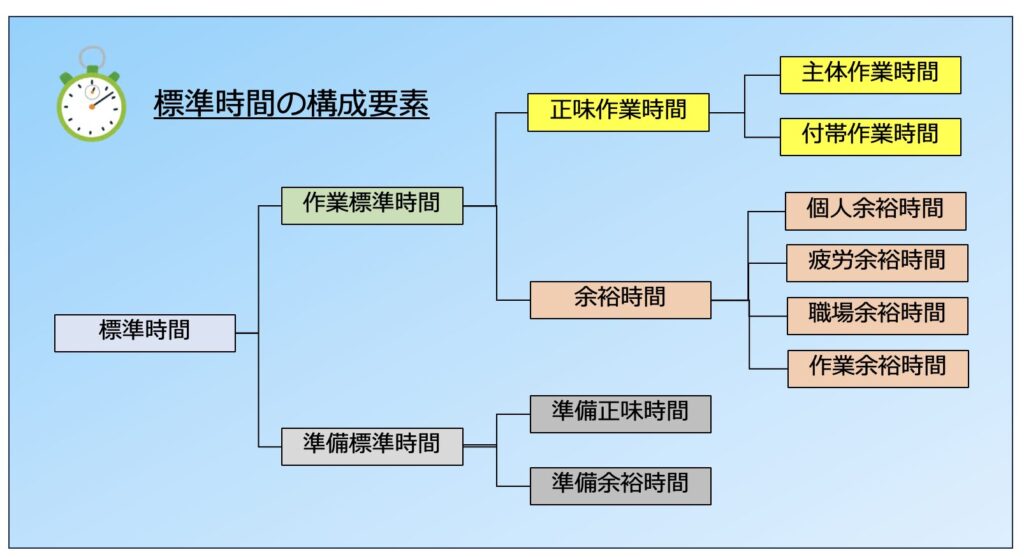

KAIZEN三四郎: 標準時間(Standard Operating Time)は、さらに細かく分かれる。

標準時間=①作業標準時間+②準備標準時間

ツクル君: 細かい…!「作業標準時間」の中には、「余裕時間」もあるんですね?

KAIZEN三四郎: そうじゃ。「余裕時間」は、個人余裕(トイレなど)、疲労余裕(重作業なら30%といった具合)、職場余裕(清掃など)、作業余裕(測定など)といった、作業に付随して避けられない時間じゃ。

ツクル君: その標準時間はどうやって確立するんですか?

KAIZEN三四郎: 大事なのは、「観察とデータ収集」からの「時間測定」、そして「データ分析」じゃ。正確なデータに基づき、作業標準時間を設定し、それを社内で数値化と管理していくんじゃ。

ツクル君: なるほど、机上の空論じゃなくて、現場の現実をしっかり測る必要があるんですね。

中小製造業の課題と実績工数

ツクル君: この標準時間があれば、作業効率の向上や計画が立てやすくなりますね!

KAIZEN三四郎: まさにその通り。しかし、特に中小製造業では大きな課題がある。それは…試作品・多品種少量・短納期・顧客が複数という条件下で、標準作業や標準時間をどうやって設定・測定し、必要に応じて更新していけるのか?

ツクル君: ああ…うちも品種が多いから、一つの製品に時間をかけて標準を設定しても、すぐに次の製品に移っちゃいますもんね。

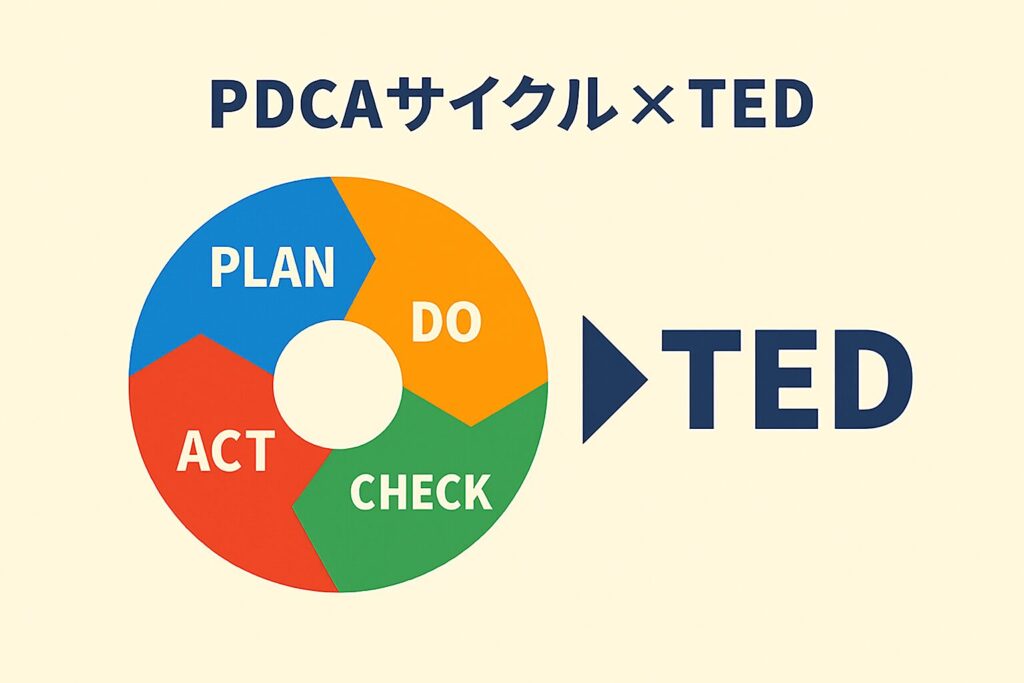

KAIZEN三四郎: そうじゃ。そこで、その課題を解決するための仕組みとして「TED」のようなシステムで、PDCAを回すことが重要になってくる。

ツクル君: そこで出てくるのが「実績工数」ですか?

KAIZEN三四郎: その通り!

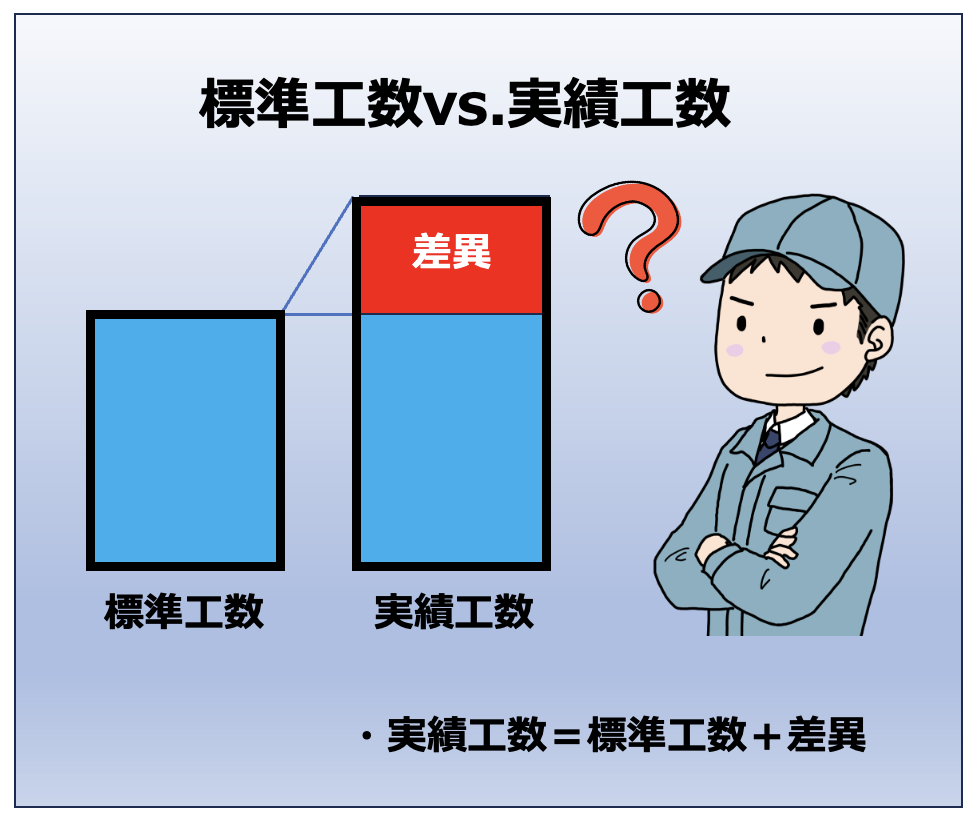

標準工数(あるべき姿の時間) VS 実績工数(実際にかかった時間)

この対比こそが、生産性であり、作業能率に発展するんじゃ。そして、この能率差異が「加工工場の命=利益」を左右する!

標準のワナと改善の道

KAIZEN三四郎: ただの「標準」は、最高でも最低でもない。標準工数に定められた時間の中には、実は短縮できるムダな時間がたくさん潜んでいることがあるんじゃ。

ツクル君: え!例えばどんなムダですか?

KAIZEN三四郎: 例えば、「作業能率100%」だったとしても、正味の作業時間が2時間で、前後の準備時間や余裕時間が6時間近くある場合。この正味時間を3時間にできれば、作業能率は150%になるじゃろう?

ツクル君: うわ!「標準」に満足してはいけないんですね。「100%」は、過去の通過地点に過ぎないんだ!

KAIZEN三四郎: その心意気じゃ!人間がやる動作には、動作研究、職場改善、5S、チームワークなどで、まだまだ知恵を出す部分がたくさんある。

ツクル君: なるほど…!標準工数を掘り下げて、ロスを無くし、効率の良い、疲れない職場を目指す!

KAIZEN三四郎: その通りじゃ。そのためにもっとも重要なのが…「常に正確なデータの把握」

ツクル君: 現場の作業員の負担にならず、リアルタイムで着手・完了が把握できる仕組みが重要になるんですね。基準となる情報の「入手の仕方」と「正確な計測」が命!

KAIZEN三四郎: そうじゃ。中小企業は、その個性こそが他社に対する差別優位性になる。その個性を活かしながら、ムリのない改善を進めていくんじゃ。ツクル君、まずは正確なデータ把握の仕組みづくりから始めてみるか!

ツクル君: ありがとうございます!標準工数と実績工数の関係、そして改善の道筋が分かりました!

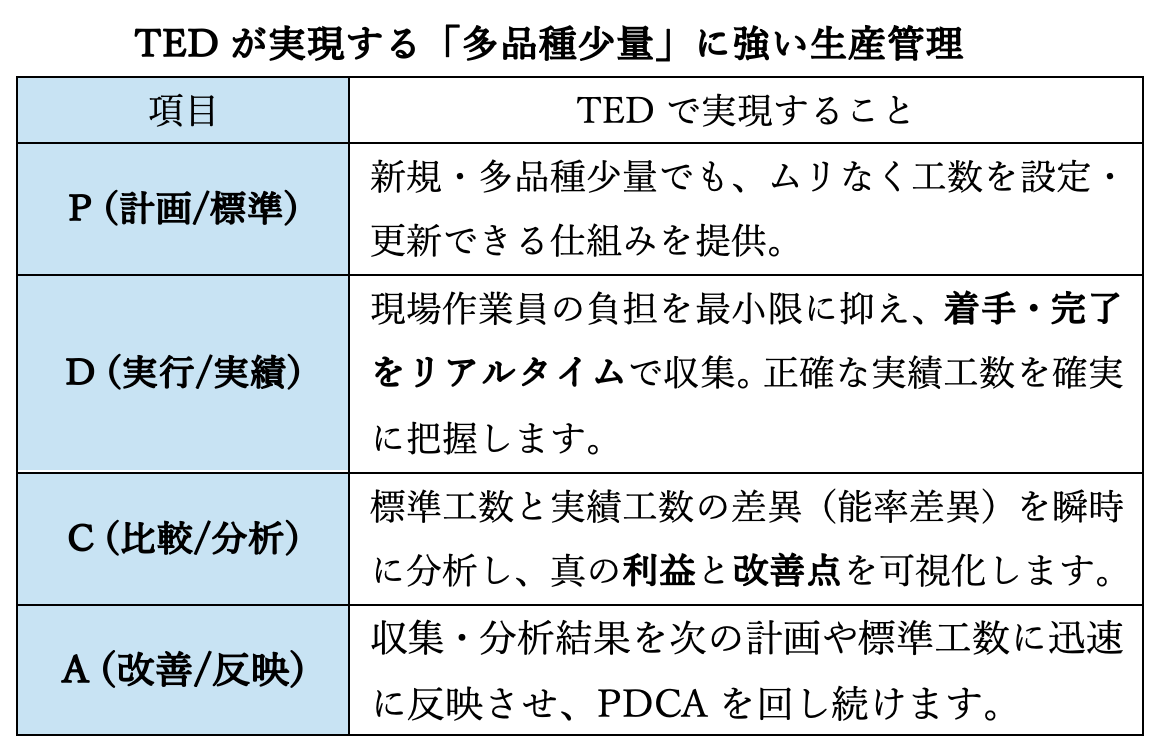

多品種少量・短納期でもPDCAを回す仕組みを!~総合生産管理システム TEDのご紹介~

KAIZEN三四郎が語ったように、多品種少量生産の中小製造業にとって最大の課題は、標準工数の設定と実績工数の正確な把握、そしてそれを活かした継続的な改善(PDCA)の仕組みづくりにあります。

「標準(P)」を維持・更新できなければ、正確な「実績(D)」はただのデータになり、改善の「分析(C)」も、「行動(A)」も空回りしてしまいます。

当社の総合生産管理システム TED は、この課題を解決するために開発されました。

品質、納期、原価、人材、設備 —全てにおいて高い情報管理を行い、貴社の「個性」を活かした成果に直結するムリのないDXを支援します。

「標準工数と実績工数のズレ」を“見える化”することが、利益を守る第一歩です。

まずは現場データの可視化から一緒に始めませんか?

コメント