【KAIZEN三四郎ものづくり道場】 不良ゼロを実現する!品質管理 徹底講座連載第3回:不良ゼロへの挑戦! ─ 「ひもスイッチ」と「自働化」で品質をつくり込む

この連載は日本の現場に根づくTQCの精神と最新のDXを融合し、“不良ゼロ”を目指す品質講座シリーズです。

連載では、製造業の品質管理で最も大切な「基本のキ」から、実践的なコスト削減の仕組みまでを、ベテランコンサルタントKAIZEN三四郎が丁寧に解説します。経験の浅い方も、長年現場にいる方も、この機会に品質管理の「基礎」を徹底的に学び直し、不良ゼロへの土台を固めましょう!

「検査で不良を見つけるのが仕事」──そんな現場の常識を変える時がきました。第3回の今回は、“不良をつくらない仕組み”を現場に根づかせるトヨタ流『ひもスイッチ』と『自働化』の考え方に迫ります。

品質は検査でなく「つくり込み」で生み出す

ツクル君: 三四郎さん、最近「品質のつくり込み」って言葉をよく聞くんですけど、これは具体的にどういう考え方なんですか?

KAIZEN三四郎: うむ、良い質問じゃ、ツクル君。「品質のつくり込み」というのは、検査に頼るのではなく、製品をつくる過程、すなわち生産ラインで不良を出さないようにする活動全般のことじゃ。日本的なTQC(Total Quality Control、全社的品質管理)における不良予防の基本的な考え方じゃな。

ツクル君: 検査で見つけるんじゃなくて、最初から不良品を流さないようにするんですね。

KAIZEN三四郎: その通り!基本は、つくりながら品質を自主確認すること。作業員一人ひとりが「不良品は後工程へは流さない」という意識を持つことが大切じゃ。そして、異常を発見したり、ミスが起こりそうになったら、躊躇せずに生産ラインを止める。

ツクル君: ラインを止めるんですか?それって、生産が止まってしまうんじゃないですか?

KAIZEN三四郎: 止めるんじゃ。例えば、トヨタの組立工場にある「ひもスイッチ」が良い例じゃ。作業者が異常を見つけたら、すぐにそれを引いて周囲に知らせる。そして監督者が駆けつけ、問題解決にあたる。時間がかかりそうならラインを止める。「不良品は現行犯で捕まえる」というのがTQCの基本原則じゃ。

ツクル君: へぇ、そうなんですね。欧米企業では作業者にはラインを止める権限がないことが多いと聞きますが、この違いがTQCが日本で発展した理由の一つなんですね。

異常を「見える化」する土台:5Sの徹底

KAIZEN三四郎: 不良品などの異常を確実に発見するためには、環境づくりが不可欠じゃ。そこで重要になるのが「5S」の徹底じゃ。

ツクル君: 5Sって、整理・整頓・清掃・清潔・躾ですよね。でも、なんで品質改善と関係があるんですか?

KAIZEN三四郎: 5Sの目的は、単に現場を綺麗にすることではないぞ。整理・整頓・清掃を徹底し、それを清潔に保ち、全員が躾として実行することで、現場を常に標準的でクリーンな状態に保つんじゃ。

ツクル君: 標準的でクリーンな状態…。それがどう品質につながるんでしょう?

KAIZEN三四郎: 乱雑で汚れた現場では、小さな異常や問題はゴミや不要物に紛れて見えなくなってしまう。しかし、5Sで整った現場なら、普段と違う状況(異常)がすぐに浮き立って見えるようになる。これを「問題の見える化」と言う。トヨタのひもスイッチも、この見える化を促す仕組みの一つじゃ。

ツクル君: なるほど!5Sは、問題発見のための土台づくりなんですね。当たり前のことを徹底する力が、良いものづくりには必須だと。

KAIZEN三四郎: その通り。そして忘れるな、5Sはあくまで手段であり、目的は品質のよい製品をつくること、不良品ゼロをめざすことじゃ。

不良を未然に防ぐ仕組み:自働化とポカヨケ

ツクル君: 不良を見つけるだけでなく、発生そのものを防止するのがTQCの本質だと聞きました。そのための具体的な手法は何がありますか?

KAIZEN三四郎: まずは「不良の発生防止」じゃ。そのための代表的な手法が、「自働化」と「ポカヨケ」じゃ。

ツクル君: 「自働化」ですか?それはオートメーション化のことですよね?

KAIZEN三四郎: 少し違う。「自働化」は、機械にニンベンのついた「自働化」じゃ。通常の自動化(オートメーション)と区別している。TQCの考え方では、機械を導入する際も、必ず人間の知恵を入れるんじゃ。

ツクル君: 人間の知恵とは?

KAIZEN三四郎: 「機械が不良品を感知したら、ただ不良品を排除するのではなく、自動で機械を止める」という機能じゃ。機械を止めることで、現場に「問題が発生した」と知らせ、人間に品質問題の解決と工夫を促すんじゃ。あくまで機械は人間の補助的な役割で、品質問題の解決は人間が担う。

ツクル君: なるほど。人間が改善の工夫をするきっかけにするんですね!では、「ポカヨケ」は何ですか?

KAIZEN三四郎: 「ポカヨケ」は、人が作業ミス(ポカ)をしようとしたときに、機械や仕組みがそれを防ぐ(ヨケる)ようにする工夫のことじゃ。例えば、間違った部品を取り付けようとしたら機械が動かないようにする仕組みなどじゃ。これも不良予防に極めて有効じゃ。

真因を発見する力:「なぜ」を繰り返す

KAIZEN三四郎: 不良が発見されたら、次に大切なのが「なぜ不良品が出たのか?」という根本原因を突き止めることじゃ。

ツクル君: 原因追求ですね。どうすれば真の原因にたどり着けるんでしょう?

KAIZEN三四郎: そのための強力な手段が、「なぜ」を5回繰り返すことじゃ。トヨタ生産方式の礎を築いた大野耐一氏の教えじゃな。表面的な現象で満足せず、「なぜ、なぜ」と問い続けることで、真の根本原因(真因)にたどり着ける。真因がわかれば、再発防止策を講じることができる。

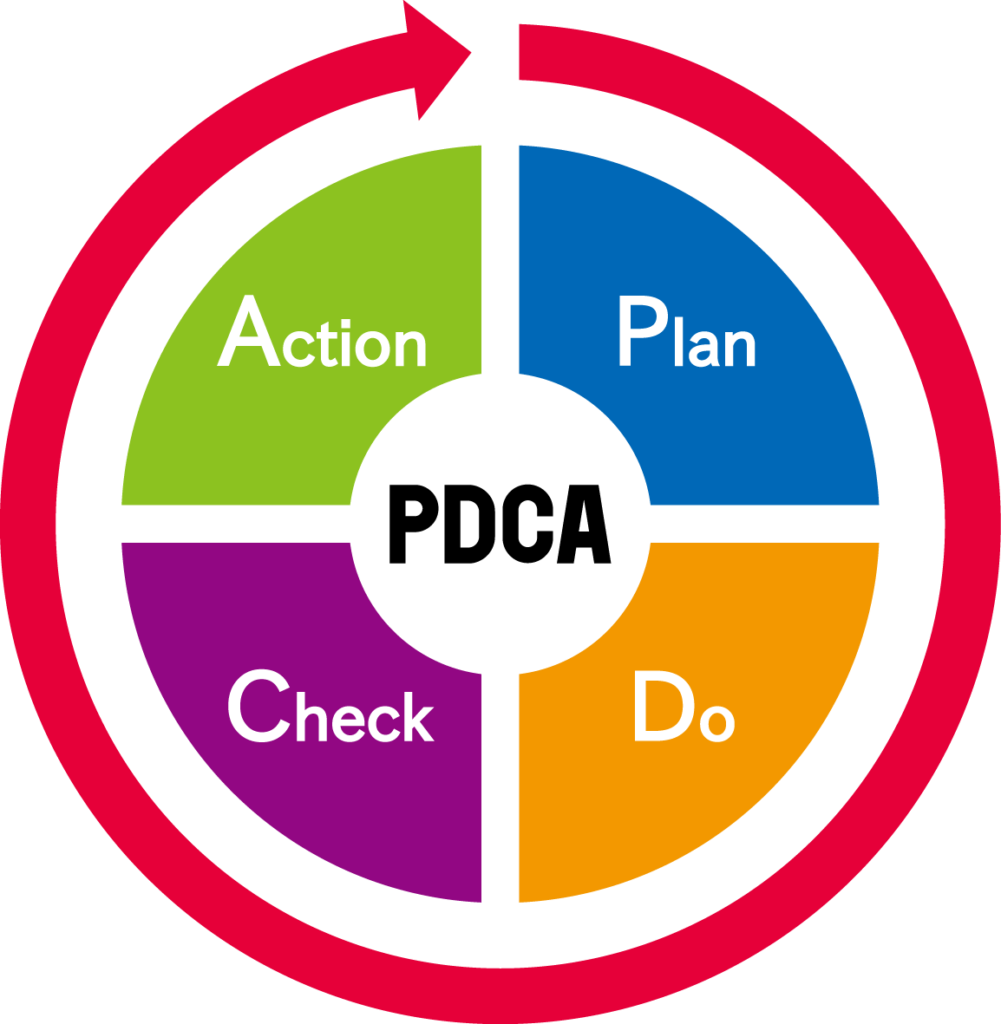

改善の基本:標準化とPDCAサイクル

ツクル君: 最後に、品質改善において「標準化」がとても重要だと聞きました。

KAIZEN三四郎: そうじゃ。「標準なきところに改善なし」が品質管理の基本中の基本じゃ。まず、最も効率がよく品質が良いと考えられる作業手順(標準作業)をしっかりと定めることが大切じゃ。これがなければ、何が正常で何が異常なのかがわからない。

ツクル君: 標準から外れたとき、それが異常(問題)だとわかるわけですね。

KAIZEN三四郎: うむ。そして、いったん標準を定めて終わりではない。環境は常に変わるから、問題を発見し、より良い方法が見つかったら、標準を改訂していく必要がある。

ツクル君: 標準を守り、問題を発見したら標準を見直して改訂していく…という繰り返しですね。

KAIZEN三四郎: まさにそれじゃ!この一連の流れを「PDCAサイクル」と呼ぶ。

Plan(計画/標準)- Do(実行)- Check(検証)- Action(改善)

このPDCAを絶えず回すことで、品質は向上していくんじゃ。

ツクル君: 「品質のつくり込み」から始まり、5Sで土台を作り、自働化・ポカヨケで不良を未然に防ぎ、なぜを繰り返して真因を見つけ、そして標準化とPDCAで常に改善していく。すべてがつながっているんですね!ありがとうございました、三四郎さん!

KAIZEN三四郎: よし、よく理解できたようじゃな。現場に戻って、当たり前のことを確実に実行する力、そして改善の心意気を忘れるでないぞ。

【今日のKAIZEN三四郎の教え】品質は「検査」ではなく「つくり込み」で実現せよ!

次回番外編は、品質を経営戦略にするDX活用術 ─ データが導く次世代TQC不良ゼロへの挑戦!、に迫ります!

これまでの「品質のつくり込み」の基礎 に加え、データを活用した更なる品質向上と改善の仕組みについて深く掘り下げていく予定です。

過去の記事

コメント