メルマガ「DX ナビゲーション」バックナンバー:第26号 リードタイム、まだ縮まります!生産管理システムで「待ち」をなくす!

はじめに:「待ち時間」は『ムダ』の最たるもの

中小製造業が顧客満足度の向上を図り競争力を高めるためには、製品の品質や価格だけではなく、リードタイム(受注から納品までの時間)の短縮が重要な経営課題となります。顧客ニーズの多様化や納期要求の厳格化に対応するためには、製造プロセス全体の見直しが求められます。その中でも「待ち時間」(生産プロセスの中で部品や製品、作業者、設備などが作業をせずに停止している時間)は、『ムダ』の最たるものとされ、生産性を大きく低下させる要因の一つになっています。材料待ち、指示待ち、設備待ち、人員待ちなど、その原因は多岐にわたり、積み重なることで納期遅延やコスト増に直結します。

これらの待ち時間を削減するためには、「現場の状況を正確に見える化」し、「関係者が適切に連携」する仕組みが必要です。昨今特に多品種少量生産・短納期要求が厳しくなっており、待ち時間削減を実現する手段として生産管理システムを導入して生産管理の精度を向上させることが極めて有効な手立てとなります。本稿では、前半部分で、なぜリードタイムの短縮には待ち時間の削減が重要なのか、後半部分では、生産管理システムが待ち時間の削減にどのように貢献するのか、についてご説明したいと思います。

リードタイム短縮には待ち時間のコントロールが鍵

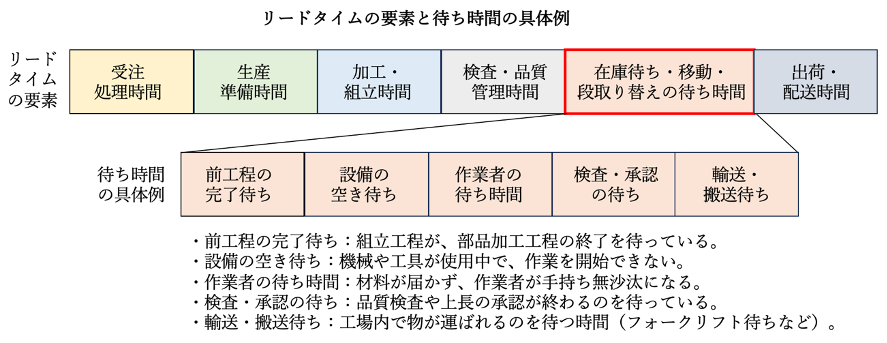

リードタイムとは、顧客から注文を受けてから製品を納品するまでの全体の時間を指します。リードタイムの構成には、加工や組立といった作業時間だけでなく、待ち時間が含まれます。たとえば、次の工程を待っている時間、作業の段取りが整うのを待っている時間、部品の納入待ちなど、待ち時間は付加価値を生まないにもかかわらず、全体のリードタイムを大きく引き延ばす原因となります。待ち時間はリードタイムの中の非生産的な時間であり、工場のリードタイムを短縮する上では、待ち時間をどうコントロールし、正味の作業時間を増やすかが非常に重要な課題となってきます。

具体的には、待ち時間は、以下のような形でリードタイムの長期化に影響を及ぼします。

・工程間の滞留:たとえば、機械加工が終わった製品が、次の溶接工程の着手を3日待たされたとすると、何の価値も生まない3日がリードタイムに加算されます。このような工程間の滞留は、最終納期に対してボトルネックとなります。

・資材待ちによる手戻り・遅延:必要な材料や部品が届いていないことで、予定していた工程を進められず、生産計画が後倒しになります。特に「加工開始直前に欠品に気づく」ような管理ミスは、待ち時間を倍増させる典型例です。

・設備・人員の空き待ち:生産スケジュールや現場リソースの可視化がされていないと、作業者や設備の取り合いが発生し、非効率な段取り替えや順番待ちが発生します。これは多品種少量生産の現場で顕著です。

・急な変更への対応遅延: 生産計画の変更や顧客からの緊急注文に対し、現在の仕掛り状況が不明確だと、柔軟な対応が困難になります。

・品質問題の発生リスク: 長時間滞留した製品に品質上の不具合が発生するリスクが高まります。

待ち時間は、帳簿や工程実績の中では「動いていない」ために明示的に表れにくく、「実作業時間」に比べて軽視されがちです。しかし、実際にはリードタイムの大部分を占める場合もあります。たとえば、ある部品の加工時間が実質2時間でも、手配〜出荷までで5日かかっている場合、残り4日以上は待ち時間となります。

待ち時間の発生要因を可視化し、生産計画と進捗の一元管理を行うことで、リードタイムの大幅な圧縮を図ることができなければ、結果的に納期遅延やコスト増加を招き、企業の信頼性や収益性に悪影響を与えます。

生産管理システムが待ち時間削減に果たす役割

生産管理システムとは、受注・発注・在庫・工程・進捗などの情報を一元的に管理し、製造現場の「見える化」を可能にするITツールであり、多岐にわたる機能を通じて待ち時間削減に貢献します。待ち時間は、生産効率を低下させ、コストを増加させる主要な要因の一つです。材料待ち、工程間の手待ち、設備待ち、情報待ちなど、様々な形で現れるこれらの待ち時間は、生産性向上を目指す企業にとって克服すべき課題です。この課題を解決し、劇的な待ち時間削減を実現するために不可欠なのが、生産管理システムです。

・リードタイムの中には、「誰も作業していない時間」=「見えにくい無駄」が多く含まれています。

・実作業の短縮よりも、「工程間のつなぎ」「情報の受け渡し」「判断の待ち」などがボトルネックになります。

・生産管理システムを導入して工程ごとの可視化・管理精度の向上・タイムリーな管理・アラート通知などを実現すれば、待ち時間の削減に直結し、結果的にリードタイム全体が短縮されます。

生産管理システムが待ち時間削減に果たす役割は多岐にわたりますが、主に以下の4つの側面からその効果を最大化します。

リアルタイムな進捗可視化

生産管理システムは、受注情報、資材在庫、設備の稼働状況、人員配置といった多角的なデータを一元的に管理し、それに基づいて最適な生産計画を立案します。これにより、以下のメリットが生まれます。

・過剰な仕掛品の抑制: 各工程の能力を考慮した計画により、不必要な仕掛品の発生を抑制します。

・平準化された生産: 各工程の処理時間、設備稼働状況、人員配置、材料の有無などを考慮して、最適な生産スケジュールを作成します。これにより、工程間の手待ち時間や、特定の設備や人員に負荷が集中するボトルネックの発生を防ぎます。特定の工程に負荷が集中するのを避け、生産ライン全体のバランスを保ちます。

・進捗状況のリアルタイム把握: 生産計画に対する実績をリアルタイムで把握できるため、計画との差異を早期に検知し、問題が発生した際に迅速に計画を調整したり、他の工程との連携を強化したりすることで、予期せぬ待ち時間の発生を抑えます。

スケジューリングの最適化

生産管理システムは、設備の稼働時間、作業員のスキル、段取り時間などを考慮し、きめ細やかなスケジューリングを可能にします。

・段取り時間の最小化: 類似製品の連続生産などを考慮し、段取り替えの回数や時間を最小限に抑えます。

・ボトルネックの解消: 生産ラインのボトルネックとなる工程を特定し、その工程の稼働率を最大化するための計画を立案します。

・作業指示の明確化: 各作業員に対し、次に何を行うべきかを明確に指示できるため手待ち時間を削減できます

品質管理の強化

生産プロセスにおける異常や不良品発生をシステムが検知することで、生産ラインの停止を最小限に抑え、不良品発生による手直しや再生産にかかる待ち時間を削減します。

工程間の連携強化と情報共有の促進

生産管理システムは、生産計画、在庫情報、工程進捗、品質データなど、生産に関するあらゆる情報をシステム上で一元的に管理し、関係者間でリアルタイムに共有できます。複数部門の情報が統合されることで、サイロ化した現場間の連携が強化されます。これにより、部門間の情報連携ミスや確認待ちによる手待ち時間を削減します。

まとめ:生産管理システムは現場のムダを見つけ、ムダをなくす目と耳

待ち時間の削減は、現場の改善だけでなく企業全体の競争力強化に直結します。そのためには、情報の見える化と、タイムリーな意思決定を支える仕組みが不可欠です。生産管理システムは、生産計画から実行、そして品質管理に至るまで、生産プロセス全体を最適化し、待ち時間の発生要因を根本から排除するための戦略的なツールです。単なるIT化ではなく、「現場のムダを見つけ、ムダをなくすための目と耳」として、積極的な導入・活用が求められます。システムの導入は、生産性の向上、コスト削減、顧客満足度の向上といった多岐にわたるメリットをもたらし、競争力のある生産体制を構築するために不可欠であると言えるでしょう。

コメント