【KAIZEN三四郎のものづくり道場】品質管理 徹底講座 番外編:品質を経営戦略にするDX活用術 ─ データが導く次世代TQC

この連載は日本の現場に根づくTQCの精神と最新のDXを融合し、“不良ゼロ”を目指す品質講座シリーズです。

連載では、製造業の品質管理で最も大切な「基本のキ」から、実践的なコスト削減の仕組みまでを、ベテランコンサルタントKAIZEN三四郎が丁寧に解説します。経験の浅い方も、長年現場にいる方も、この機会に品質管理の「基礎」を徹底的に学び直し、不良ゼロへの土台を固めましょう!

品質を経営戦略にするDX活用術 ─ データが導く次世代TQC

番外編の今回は、品質データは、現場改善の“羅針盤”。TQCの思想をデジタルで進化させ、経営判断のスピードと精度を劇的に高める考え方に迫ります。

「品質管理」はいま、経営戦略になった

「品質管理=現場の仕事」

——そう思われていた時代は終わりました。

今や品質は、経営全体を動かす“データの言語”です。

不良・歩留まり・クレーム・再加工——それらは単なる現場の数字ではなく、利益構造とブランド価値を示す指標になっています。

番外編では、KAIZEN三四郎とツクル君が、品質データを活かしたDX経営への転換を語ります。

品質データは「宝の山」 ― 現場のムダが見える化される

ツクル君:三四郎さん、DXって結局、どんなふうに品質に役立つんですか?

KAIZEN三四郎:DXの本質は“見えないものを見える化する”ことじゃ。そして、その核心にあるのが、生産管理システムなどの基幹システムと、現場の各種データの連携じゃ。 検査データ・設備稼働・不良発生履歴・作業ログ—— これらを生産管理システムを通してつなげて分析すれば、現場のムダの発生源が浮かび上がる。

たとえば、・工程別の不良率の傾向・設備の微細な異常の予兆・作業者ごとのバラツキ。

こうした情報をリアルタイムで捉えることができるんじゃ。 つまり、デジタルTQC(Digital Total Quality Control)の第一歩じゃな。

「なぜを5回」を超越!データが語る真因追究の極意

KAIZEN三四郎:TQCの根幹は“なぜを5回繰り返す”ことじゃったな。

DXでは、それをデータで支えることができる。

たとえば、不良発生を「時間・作業者・設備」などでクロス分析すれば、感覚では見えなかった相関関係が明らかになる。

TEDの事例に学ぶ!「失敗させない仕組み」の極意

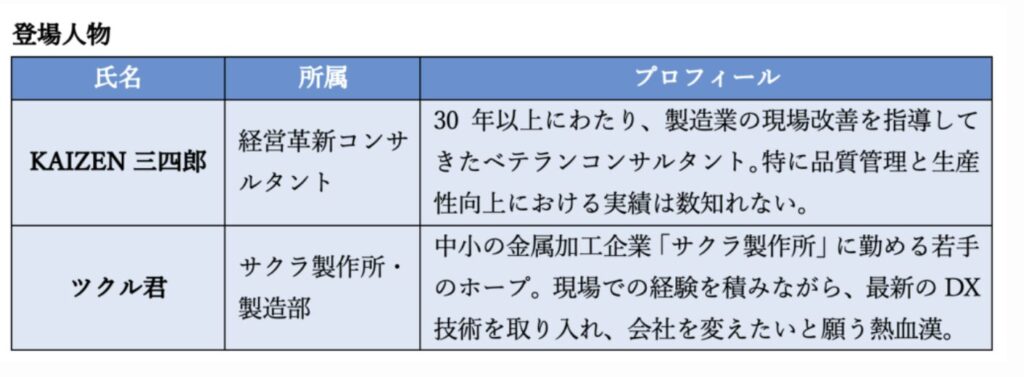

ここで、プロフェクトの生産管理システム「TED」の導入で不良率を97%削減した、広島メタルワークの驚くべき実績を紹介しよう。

このシステムが成功した最大の要因は、「なぜを繰り返させない」仕組みにあるんじゃ。

1.失敗の「予兆」を自動警告: 過去に不良が発生した製品の作業開始前には、システムが作業者に「不具合報告」のアイコンをオレンジ色に点灯させて警告するんじゃ。これは不良削減の第一歩である「気づき」を自動で提供する仕組みじゃ。

2.原因確認の「義務化」: オレンジ色に点灯した製品の作業を始めるには、必ず過去の原因と対策を確認しなければ、次の工程に進めないように強制した。これにより、失敗を組織全体の「知識」として共有し、再発防止を徹底したんじゃ。これは、生産管理システムが「作業手順」と「品質情報」を統合し、現場の行動を律した好例じゃ。

3.データで根本原因を分析:さらに、不良データを自動で集計分析し、どの製品や工程で不良が集中しているかを可視化することで、場当たり的ではない本質的な改善を可能にしたんじゃ。

それに広島メタルワークでは採用にも大きなプラス効果をもたらしたんじゃ。若手社員が増え。20〜30代の従業員が半数を超えるまでになったと聞いておるぞ。

ツクル君: すごい効果ですね。まさに、“データがなぜを語る”時代ですね !失敗を未然に防ぎ、原因究明まで導いてくれる!

KAIZEN三四郎: そうじゃ 。勘と経験をデータが補強する。人の知恵とデジタルの力が合わされば、品質改善のスピードは何倍にもなるんじゃ 。

「リアルタイム品質経営」への進化

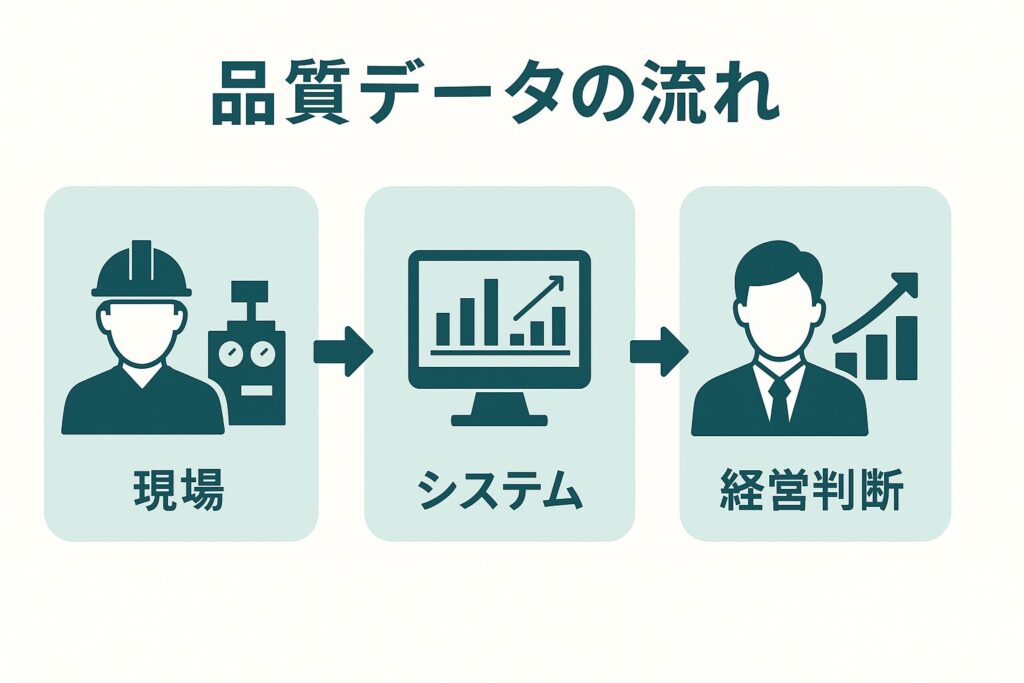

KAIZEN三四郎:これからの経営では、品質情報が経営指標そのものになる。

クラウドで品質データを共有すれば、

・経営者は“いまの品質状態”を即座に把握でき、

・管理者は異常を早期に是正し、

・現場は数値を見ながら改善を続けられる。

ツクル君:まるで品質が会社全体の“健康診断データ”みたいですね!

KAIZEN三四郎:うむ。TQCが工場の文化だった時代から、DXで「品質経営」へと進化したんじゃ。

DXが支える「品質文化」の定着

ツクル君: 三四郎さんの話を聞いて、DXが品質データ活用に不可欠なのはよくわかりました。でも、IoTやAIといった「システム」を入れることがDXのゴールではない、と以前おっしゃっていましたよね?では、最終的なゴールは何になるんでしょうか?

KAIZEN三四郎: 良い質問じゃ、ツクル君。DX化の真のゴールは、システム導入ではない。目指すのは、まさに「品質をみんなで考える文化を作る」ことじゃ。IoTやAIは、あくまでその手段にすぎんのじゃ。

ツクル君: 「みんなで考える文化」ですか。現場だけでなく、管理職も経営者も、ということですね。

KAIZEN三四郎: うむ。そのためには、現場・管理・経営が、同じデータを見て、共通の言葉で話すことが最も重要になる。バラバラのExcelや紙の帳票を見ていては、議論がかみ合わん。

ツクル君: 確かに、営業部門が作る予測と、現場の実績データが違っていたら、品質以前に話が進まないですね。

KAIZEN三四郎: その通りじゃ!そして、このデータの「共通言語化」と「一元化」の核となるのが、ほかならぬ生産管理システムなんじゃ。

ツクル君: 生産管理システム、ですか?それは生産計画や在庫管理のシステムですよね?品質管理とは別の話では…?

KAIZEN三四郎: いや、それが違うんじゃ。現代のスマートな生産管理システムは、単なる計画ツールではない。TEDの操作画面を見てみると良い。

ツクル君: 生産管理システムは、単に在庫や計画を管理するだけでなく、品質データと連携することで、ものづくり全体の最適化に貢献しているんですね!

KAIZEN三四郎: まさにその通りじゃ!品質改善はもちろん、このシステムを適切に使うことで、製造業につきものの「ムダ・ムラ・ムリ」の削減にも直結する。例えば、正確な生産計画と実績がリアルタイムで共有されれば、納期遅延の予兆を早期に捉えられ、納期遵守率が向上する。また、品質データが紐づくことで、欠陥品に使われた原材料のロットまで追跡でき、コスト削減にも繋がる。

ツクル君: すごい!品質向上は、「最適な計画」「ムダのない在庫」「確実な納期」という、ものづくりの基本全てを支えているんですね。

KAIZEN三四郎: うむ。生産管理システムを通じてデータが初めて一元化されることで、TQCの精神である「真因追究」が全社規模で加速する。これによって、再び「日本のものづくり力」が蘇るんじゃよ。

【今日のKAIZEN三四郎の教え】 品質は経営全体を動かす“データの言語”である

品質DXの第一歩を踏み出すなら、まず現場データを見える化してみましょう。

過去の記事

コメント