【KAIZEN三四郎ものづくり道場】 不良ゼロを実現する!品質管理 徹底講座 連載第2回:品質とコストの真実! 不良削減がコストを下げる“逆転の法則”

この連載は日本の現場に根づくTQCの精神と最新のDXを融合し、“不良ゼロ”を目指す品質講座シリーズです。

連載では、製造業の品質管理で最も大切な「基本のキ」から、実践的なコスト削減の仕組みまでを、ベテランコンサルタントKAIZEN三四郎が丁寧に解説します。経験の浅い方も、長年現場にいる方も、この機会に品質管理の「基礎」を徹底的に学び直し、不良ゼロへの土台を固めましょう!

今回は、品質を上げるとコストが下がる――。現場改善の本質を、実例を交えて解き明かします。

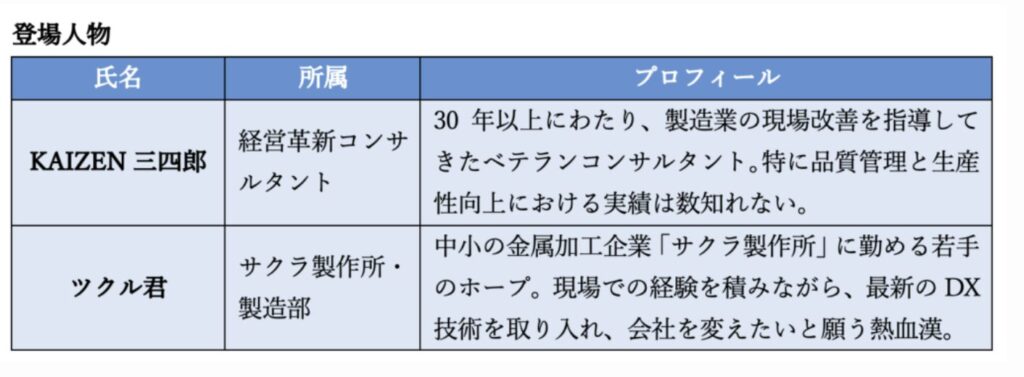

ものづくりの基本:「不良」の定義と「公差」の役割

ツクル君: 三四郎さん、第1回で設計品質と製造品質の関係がよくわかりました。今日から不良を防ぐ基本を学びたいんですが、そもそも「不良」って、製造現場では具体的にどういうものを指すんですか?

KAIZEN三四郎: うむ、良い切り口じゃ。不良とは端的に言えば「設計された仕様を満たしていない製品」のことじゃ。仕様とは、図面に記載された寸法や形状、使用する材料、性能試験の合格基準など、設計者が定めたすべての要求事項じゃな。

ツクル君: なるほど。図面通りでなければ不良、ということですね。でも、三四郎さん、いくら精密な機械を使っても、寸法を「10.00 mm」と定めても、10.00000mmを寸分の狂いもなくつくるのは不可能ですよね?

KAIZEN三四郎: その通りじゃ。物理的に完全にゼロの誤差を目指すのは非現実的であり、コストも膨大になる。だからこそ、ものづくりには「公差」という概念が不可欠なんじゃ。

ツクル君: 公差…許容できるズレの範囲、でしたね。

KAIZEN三四郎: そうじゃ。公差とは、「設計で定めた理想値(ターゲット値)に対し、製品として許容できるズレ(誤差)の上限と下限の範囲」のことじゃ。例えば、図面に「10.00±0.05 mm」とあれば、製品の寸法が9.95 mmから10.05 mmまでの範囲に収まっていれば「良品」と認められる。この0.05 mmが公差じゃ。

ツクル君: なるほど!つまり、「不良」とは、製造された製品が、この設計で定められた公差の範囲を外れてしまったもの、と言い換えられるわけですね。

KAIZEN三四郎: その通りじゃ。製造現場の品質管理の目標は、製品の寸法や特性のバラツキを極力少なくし、すべての製品を公差内に収めること。そして、できればターゲット値(10.00 mm)に近いほど良い、という考え方じゃ。このバラツキの小ささや、公差の中心に対する設計目標値の近さを数値で評価するのが、「工程能力指数(Cp,Cpk)」という指標じゃ。この指数を高めることが、製造品質を管理する技術的な目標となる。この指数をしっかり管理できれば、不良は劇的に減っていくぞ。

品質向上がコストを下げる!“逆転の法則”のメカニズム

ツクル君: 品質を良くしてバラツキを少なくしようとすると、精密な機械の導入や、高度な検査が必要になって、どうしてもお金(コスト)がかかりますよね?品質向上は、コストアップとトレードオフの関係にある、と教わりましたが…?

KAIZEN三四郎:昔の経営層は、多くの者がそのように考えていた。「品質を良くすれば、必ずコストは上がる」と。これは、品質保証活動にかかる「適合コスト」と、不良によって発生する「不適合コスト」のバランスを取ろうとする古典的な考え方じゃ。

ツクル君:でも、三四郎さんの教えは違うんですよね?

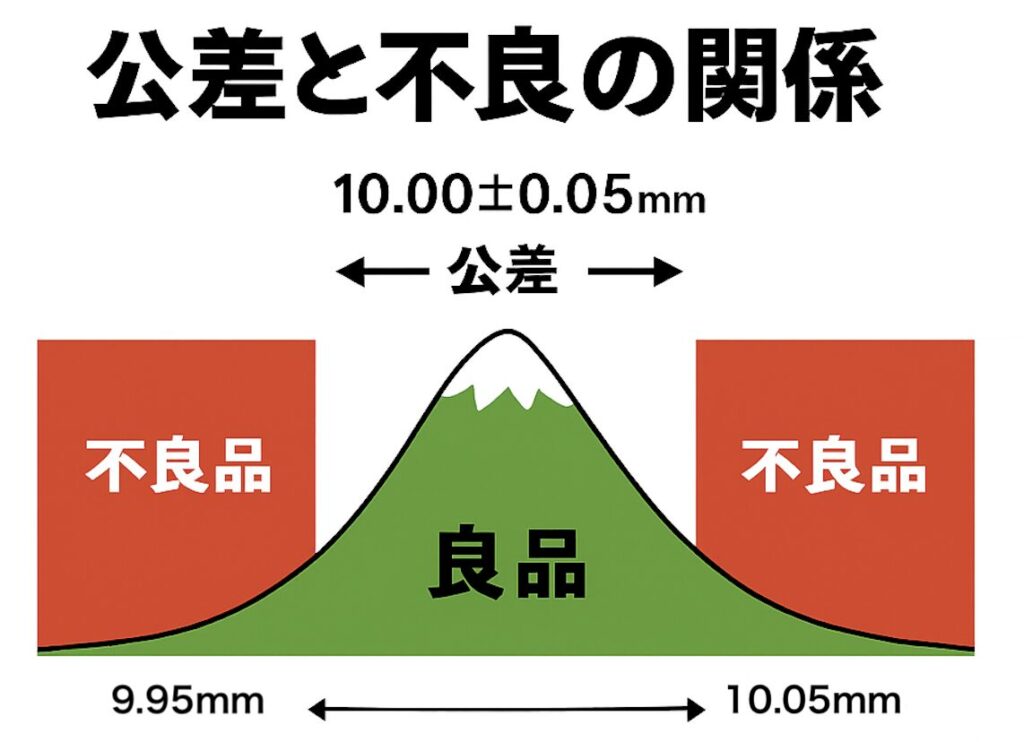

KAIZEN三四郎:うむ。日本のTQC(全社的品質管理)の考え方は全く逆じゃ!TQCでは、不適合コスト(失敗コスト)はすべてムダであり、品質を高めるための予防的な投資(適合コスト)は、失敗コストの削減によって十二分に回収できると考えるんじゃ。

ツクル君: 不良を減らすとコストが下がる…?不良品を捨てる費用は減りますけど、それだけでトータルコストが下がるほどになるんですか?

KAIZEN三四郎: なぜ不良が出るとコストがかさむかを考えてみろ。不良を出せば、不良品を直すための手直し費用がかかる。手直しできないものは廃棄し、材料費や加工費がムダになる。さらに、不良が出た原因を調査する工数もかかる。そして、最も厄介なのは、不良が顧客の手に渡ったときのクレーム対応費用やブランドの信用失墜じゃ。

ツクル君: そうか!これらのムダなコストが、品質が悪いことによって発生していたんですね!

KAIZEN三四郎: その通り。品質が上がれば、これらの「失敗によるコスト」が劇的に減る。つまり、品質向上はコストアップの要因ではなく、コスト削減のための手段なんじゃ!「不良をゼロに近づけることが、最もコストの低い生産方法である」という発想に転換することが重要なんじゃ。

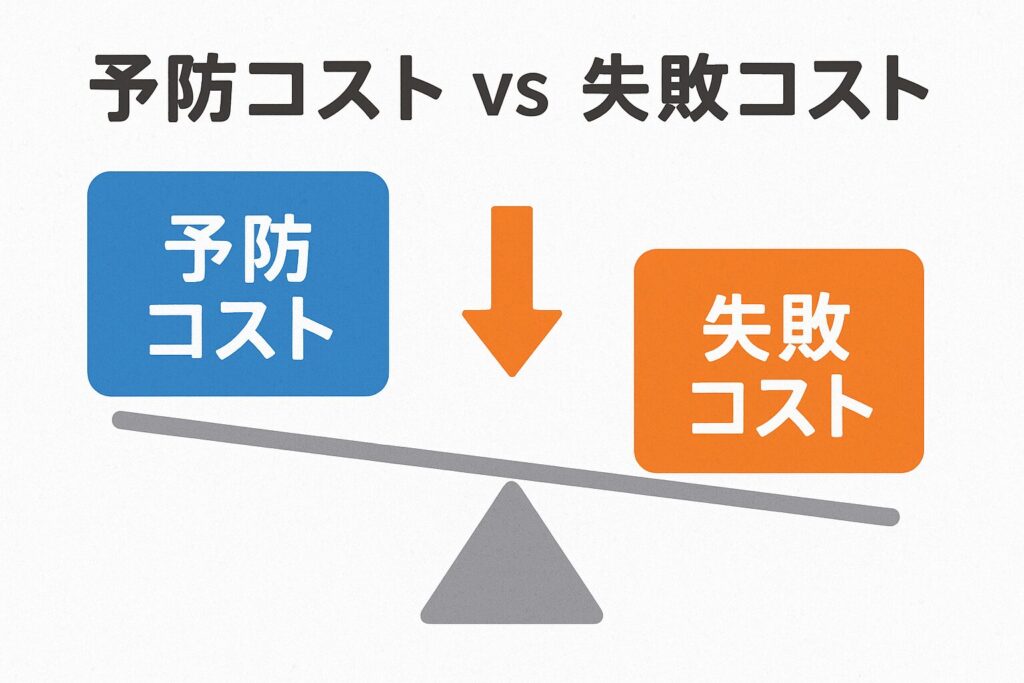

「品質コスト」を制する者がコストを制す!失敗コストのムダを徹底解剖

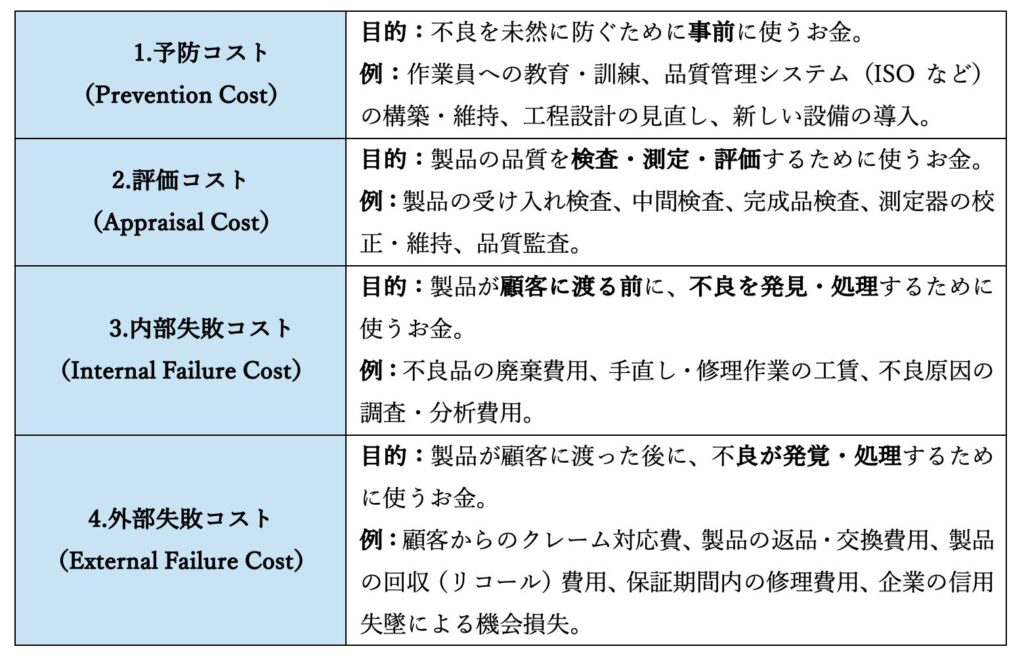

KAIZEN三四郎: この品質とコストの関係を定量的に把握し、管理するために、「品質コスト」という考え方がある。これは、企業が品質に関わる活動に費やした費用を、その発生原因によって分類したものじゃ。この分類は、品質管理の分野で広く用いられる「PAF法(Prevention-Appraisal-Failure法)」というモデルに基づいており、伝統的には次の四つに分類される。

ツクル君: PAF法?なんだか難しそうですね。詳しくお願いします!

KAIZEN三四郎:それぞれのコストの「目的」と「例」をまとめてみるとこんな風じゃ。

ツクル君: なるほど。失敗コスト(内部・外部)が、品質が悪いことで発生するムダなコストなんですね。特に外部失敗コストは、金額だけでなく会社の信用を失うので、最も避けなければならない費用だと感じます。

KAIZEN三四郎: そうじゃ。TQCの品質コストに対する基本姿勢は、「予防コスト」に重点的に投資し、「内部・外部の失敗コスト」をゼロに近づけること。そして「評価コスト」は、必要な検査に絞り効率化を図るんじゃ。不良の火消し(失敗コスト)にお金を投じるのではなく、火元を断つ(予防コスト)ことこそが、最も賢い品質管理の基本姿勢じゃ!

ツクル君: 予防こそ最大のコスト削減策!この考え方を現場で徹底していきます。次回はいよいよ、不良ゼロへの挑戦! ですね!楽しみにしています!

【今日のKAIZEN三四郎の教え】コスト削減の最短ルート

次回第3回は、不良ゼロへの挑戦! ──「ひもスイッチ」と「自働化」で品質をつくり込む、に迫ります!

過去の記事

コメント