【KAIZEN三四郎ものづくり道場】製造原価を劇的に下げる!たった10%の「正味製造時間」を倍増させる『時間管理』の極意

登場人物

・KAIZEN三四郎:生産現場を知り尽くした経験豊富なベテランコンサルタント。数々の中小企業を救ってきた実績がある。

・ツクル君:中小金属加工企業「サクラ製作所」の若手のホープ。現場の改善意欲に燃えている。

舞台

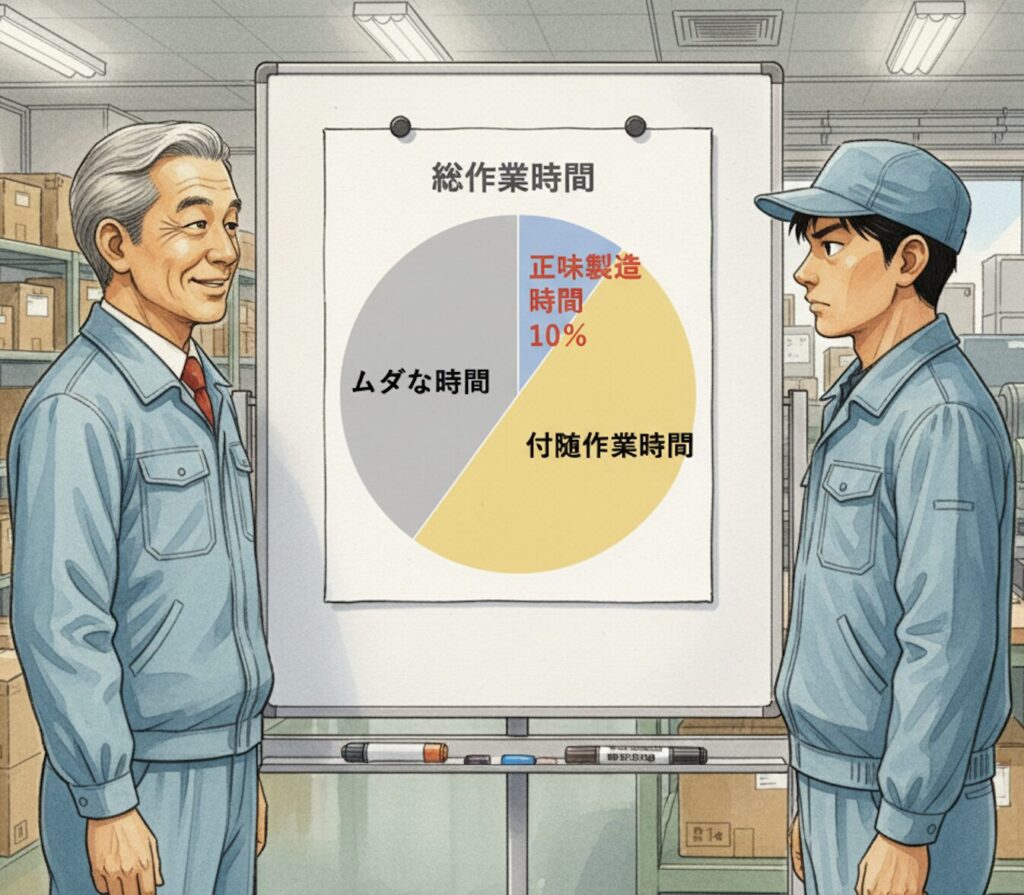

サクラ製作所の会議室。KAIZEN三四郎がホワイトボードに大きな円グラフを書き終えたところ。円グラフは「総作業時間」を三つに色分けされたブロックで示している。そのうち「正味製造時間」を示すブロックはごく小さい。

ムダの正体は?

「一生懸命やっているのに利益が上がらない」

「納期遅延が常態化している」

「残業代は増えるのに利益率が下がる」

「ベテランの勘に頼ったムダな作業が横行している」

そんな悩みを持つ中小製造業の経営者の皆様へ。あなたの工場で、本当に製品に価値を付加している時間は、全体の何%かご存知ですか? ベテランコンサルタントKAIZEN三四郎氏と若手ホープ・ツクル君の対話を通じて、ムダの正体と、それをデータで根絶するシステム活用法を学びます。

正味製造時間10%という“衝撃的な現実”

ツクル君:(円グラフを見て)三四郎先生、これが僕たちの工程の分析結果ですか? 「総作業時間」の中で、「正味製造時間」、つまり実際に製品に価値を付加している時間が、こんなに小さいなんて…。たったの10%ですか。

KAIZEN三四郎:そうだ、ツクル君。これが多くの製造現場が抱える現実だよ。「正味製造時間」とは、ドリルが金属に食い込んでいる時間、溶接機が材料を繋いでいる時間、つまりお客様が対価を払ってくれる、真に価値を生んでいる瞬間のことだ。

ツクル君:それ以外の90%は…。付随作業や、先生がいつもおっしゃる「七つのムダ」に分類される時間なんですね。

KAIZEN三四郎:その通り。このグラフの大部分を占めているのは、例えば「段取り替えの時間」「治具を探す時間」「仕掛品が滞留して次の工程を待つ時間」「不良品の再加工」「資材を運搬する時間」…これらは全て正味製造時間をサポートしているようで、実はその効率を悪くしている「付随作業」や、完全に「無駄」な作業だ。

ツクル君:僕らは「一生懸命やっている」「残業もしている」と感じていましたが、それはこの90%のどこかを一生懸命やっていただけで、お客様の求める価値を増やす努力ではなかったのかもしれない…。

“必要だが減らせる時間”と“即刻ゼロにすべきムダ”

KAIZEN三四郎:気付きが早いね、ツクル君。肝心なのは、「頑張り」を「正味製造時間」の増加、あるいは「無駄の削減」という成果に繋げることなんだ。製造業の競争力は、この10%をいかに効率良く積み重ねるかにかかっている。

ツクル君:でも、段取り替えや運搬は必要じゃないですか? それを無くせ、というのは無理ですよね。

KAIZEN三四郎:いい質問だ。無くせないものもある。それが「付随作業」だ。しかし、「必要悪」だからといって放置してはいけない。例えば、段取り替え。これ自体は価値を生んでいないが、次の正味製造時間を始めるために必要だ。だからこそ、その時間を徹底的に短縮する努力をする。外部段取り化、工具の共通化、マニュアル整備。これらは「付随作業の効率化」だ。

ツクル君:なるほど。「必要だから仕方ない」で思考停止するのではなく、「必要な作業だが、どうすればゼロに近づけられるか」と考えるわけですね。

正しい時間管理が“利益”を左右する

KAIZEN三四郎:その通り! そして、もっと切り捨てるべきは「無駄な作業」だ。これは、お客様にとって価値がなく、かつなくても工程が成り立つ作業のこと。例えば、間違った図面での加工(不良・手待ち)、遠すぎる場所に工具を取りに行く(運搬のムダ)、過剰に作りすぎる(過剰生産のムダ)。これらは、正味製造時間を阻害するだけでなく、コストも時間も食いつぶす「ガン」だ。

ツクル君:付随作業は「効率化」、無駄な作業は「排除」を目標にする、と。

KAIZEN三四郎:その区別が改善の第一歩だ。正味製造時間は、言わば製造工程の「心臓」だよ。この心臓の稼働率を上げようと、いくら人を投入しても、周りに付随作業や無駄という「血管の詰まり」があれば、全体の生産性は上がらない。

ツクル君:僕の役割は、この90%を注視し、正味製造時間の割合を、まずは倍の20%にすることですね。そのためには、現場で「この作業は本当に製品の価値を高めているか?」と、一つ一つ問い直していく必要があります。

KAIZEN三四郎:素晴らしい! まずは、現場の作業者一人ひとりが、自分の作業を「正味」「付随」「無駄」の3つに分類できるようにすることから始めなさい。ムダを見える化し、全員で「これはおかしい」と感じる文化を作る。

ツクル君:はい! ありがとうございます。ただ、先生、現場で分類作業を始めても、この膨大なデータを正確に、継続的に記録・集計していくのは、今の手書きの作業日報やExcel管理ではすぐに限界が来てしまいそうです。

人ではなく“仕組み”で改善を永続化する方法

KAIZEN三四郎:そこが、次のステップだ、ツクル君。人が目を凝らして分析するのは最初の一歩としては重要だが、正しい時間管理を組織的に、かつ永続的に行うには、個人の頑張りだけでは無理がある。

ツクル君:つまり…?

KAIZEN三四郎:生産管理システムの出番だ。ムダや付随作業を削減しようにも、まず「どこに、どれくらいのムダがあるのか」という正確なデータがなければ、効果的な対策は打てないだろう?

ツクル君:確かに。システムがあれば、どの製品の段取りに時間がかかっているか、どの工程で手待ちが発生しているか、作業者が端末に打ち込むだけでリアルタイムに見える化できますね。

KAIZEN三四郎:その通り。紙やExcelでは、集計に時間がかかり、数字が出た頃には状況が変わっている。これでは「PDCAサイクル」が回らない。しかし、システムを導入し、工程ごとの実作業時間を正確に把握できれば、「見える化」された「ムダ」をピンポイントで潰せる。

ツクル君:なるほど…。現場改善の努力を、正しい時間管理という形で裏付け、持続させるための「土台」が生産管理システムなんですね。個人の感覚ではなく、データに基づいた客観的な改善が可能になる。

KAIZEN三四郎:その理解で完璧だ。まずは現場で改善の意識を高め、その次に、その改善を加速させ、定着させるために、生産管理システムによる正しい時間管理を導入する。これが、サクラ製作所が「正味製造時間」を最大化し、競争力を高めるための最良の道筋だよ。

生産管理システムの役割

ツクル君:先生、よく分かりました! 現場の意識改革と並行して、生産管理システムの導入と活用を経営陣に強く訴えていきます。サクラ製作所の「正味製造時間」を最大化し、お客様に真の価値を届けられる工場にします!

KAIZEN三四郎:期待しているよ、ツクル君。改善は、常に現場と、その現場を支える正しい「仕組み」からだ。

ツクル君:ありがとうございます! 先生のお話を聞いて、僕たちが導入を検討しているプロフェクト社の生産管理システム『TED』の役割が、明確に見えてきました。

KAIZEN三四郎:お、サクラ製作所では、もう具体的なシステムを検討しているのか。それは心強いな。

ツクル君:はい。『TED』は特に中小製造業の現場に寄り添った設計だと聞いています。一人ひとりの作業者が端末で作業開始・完了をボタン一つで打刻するだけで、この『正味』と『ムダ』が自動で分類・集計できると聞きました。これなら現場に負担なくデータが取れます!

KAIZEN三四郎:うむ。その『手間なくデータが取れる』という仕組みこそが、改善を永続化させる鍵だ。

ツクル君:はい! 現場の改善意識と、システム『TED』の力を合わせて、必ずや成果を出してみせます!

TED導入で“ムダ時間の可視化”を即スタート

ベテランコンサルタントKAIZEN三四郎氏が最後に指摘したように、改善活動を一過性のものではなく、継続的な利益改善につなげるには、時間管理を支えるデジタル基盤が不可欠です。

プロフェクトの生産管理システム『TED』は、あなたの工場を以下の点で支援し、ムダをデータで根絶します。

・データ収集:手間なく正確に「正味時間」と「ムダ時間」を分類・収集

・リアルタイム可視化:工程ごとのボトルネックや手待ち時間を即座に把握

・改善の指針:個人の勘ではなく、客観的なデータに基づいた対策が可能

サクラ製作所のように、自社の「正味製造時間」を最大化し、競争力を強化したい方は、ぜひ『TED』の導入をご検討ください。

コメント