メルマガ 「DXナビゲーション」バックナンバー:第32号【変化に強い工場経営】VUCA 時代に利益を生む”全体最適”の生産管理とは

VUCA時代、生産管理の“前提”が崩れる

近年、ビジネス環境は「VUCA」(Volatility:変動性、Uncertainty:不確実性、Complexity:複雑性、Ambiguity:曖昧性)の時代と形容されるように、予測困難な激しい変化にさらされています。

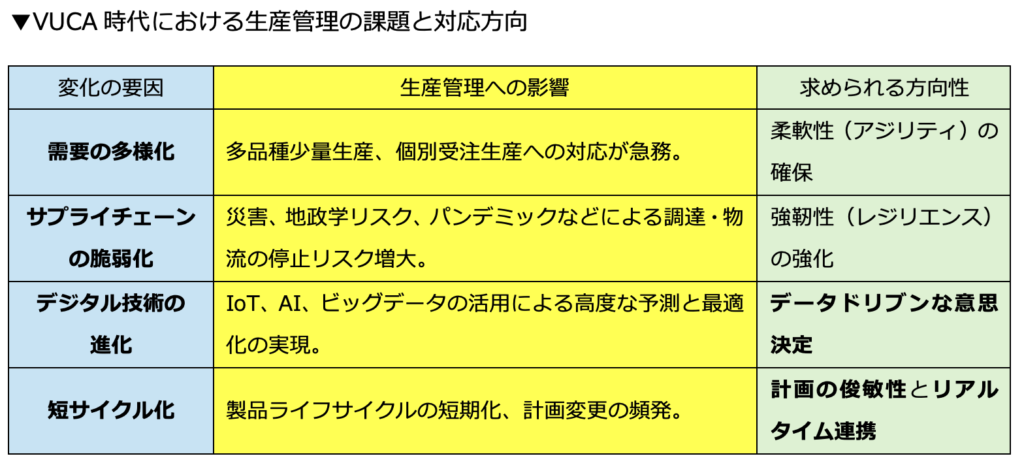

かつての「作れば売れる」少品種大量生産の時代とは異なり、需要の多様化、サプライチェーンの混乱、技術の進化が同時進行する中で、従来の生産管理手法では立ち行かなくなっています。

本稿では、この激動の時代を生き抜くために、企業が取り組むべき生産管理の新しいあり方を、実践的な視点で解説します。自社の管理体制を見直すヒントとしてご活用ください。

激動の時代が生産管理にもたらした変化

従来の生産管理は、主に「効率性」と「コスト削減」に焦点を当ててきました。しかし、多くの現場では、未だExcel管理のところが多く、リアルタイムな状況把握ができていません。現代では以下の課題への対応が必須となっています。

新しい時代の生産管理の核心:全体最適と俊敏性

激動の時代に求められるのは、現場の一部(部分)だけを改善するのではなく、企業活動全体を見渡し、素早く変化に対応できる「全体最適」の仕組みです。

変化を捉える: サプライチェーン全体の「見える化」と「統合」

生産管理を単なる工場内の問題として捉えるのではなく、調達(サプライヤー)から販売(顧客)まで、バリューチェーン全体を視野に入れる必要があります。

・情報のリアルタイム共有: 営業の受注情報、購買の納期情報、工場の進捗状況などを分断せず、一元的に管理・共有する仕組みとして生産管理システムを構築し、部門間の壁を取り払います。

・変動対応型の「余裕」管理: 変化の激しい状況に対応するため、安全在庫や生産リソースの余裕(バッファー)を固定値ではなく、需要の変動や災害などのリスクに応じてリアルタイムで動的に調整する仕組みです。これにより、欠品リスクを最小化しつつ、過剰在庫を防いで利益を最大化します。

スピード重視: デジタル技術(DX)による意思決定の迅速化・高度化

デジタル技術は、生産管理の「勘と経験」への依存を脱却し、科学的で迅速な意思決定を可能にします。

・IoTによるデータ収集: 現場の機械・設備からリアルタイムデータを収集し、「今、何が起きているか」を正確に把握します。

・AI・機械学習の活用: 需要予測の精度向上、生産計画の自動最適化、異常検知などにAIを導入し、人間の判断をサポートすることで、計画立案のサイクルを劇的に短縮します。

・シミュレーション機能: 計画変更やトラブル発生時に、複数の対応シナリオを瞬時にシミュレーションし、最適な策を選択する能力を強化します。

柔軟な組織体制と人材育成

変化に強い生産管理を実現するのは「仕組み」だけでなく「人」です。

・多能工化の促進: 特定の業務に特化した人材だけでなく、複数の工程・部門の知識を持つ多能工を育成することで、急な欠員や生産品目の変更に柔軟に対応できる体制を作ります。

・学習する組織文化: 変化を恐れず、失敗から学び、迅速に改善を繰り返す組織文化を醸成します。従業員が自律的に状況を判断し、行動できる権限移譲を進めることも重要です。

変化そのものを管理する

激動の時代において、生産管理は単なる「モノづくり」の管理ではなく、「変化そのものを管理し、競争優位性を生み出す戦略的な機能」へと進化しています。

企業が取るべき行動は、従来の「部分最適」から脱却し、「全体最適」を目指した情報統合とデジタル化を推進することです。これにより、組織は変化に「強靭」かつ「俊敏」に対応できるようになり、持続的な成長を実現できるでしょう。

全体最適を支える基盤として、部門を横断してデータを一元管理できる生産管理システム「TED」の導入が有効です。

TEDは、現場データの見える化から経営判断までをリアルタイムに結ぶ仕組みとして、多くの企業で“変化に強い工場経営”を支えています。

貴社の生産管理は、変化に強い体制を築けていますか?

まずは貴社の現状と課題をお聞きし、最適な改善ステップをご提案します。

コメント