【KAIZEN三四郎ものづくり道場】標準化の極意! 属人化を防ぎ、品質安定・コスト削減を実現するDX活用法

現場の「あるある課題」

製造現場で、こんな悩みはありませんか?

・特定のベテラン社員が休むと、途端に品質が不安定になる

・新人に仕事を教えるのに時間がかかりすぎる

・製品のムラが多く、原価が高止まりしている

これらの問題の根源にあるのは、作業方法が個人に依存してしまう「属人化」です。

しかし、ご安心ください。これらの課題を根本から解決し、品質の安定、コストの削減、そして人材育成を同時に実現する製造業の土台こそが「標準化」です。

本記事では、【KAIZEN三四郎ものづくり道場】の師範、KAIZEN三四郎(経営コンサルタント)と、その弟子ツクル君(中小金属加工企業に勤める若手)が、標準化の基本から、知っておくべき落とし穴、そして現代のものづくりに不可欠なDX(生産管理システム)を活用した進め方まで、対話形式で分かりやすく徹底解説します。

標準化という「改善の土台」を固め、貴社の生産性を飛躍的に向上させる極意を、ぜひここで習得してください。

標準化とは?──“誰がやっても同じ品質”の仕組みづくり

ツクル: 三四郎さん、最近「標準化」という言葉をよく聞きますが、具体的にどういうことなんでしょうか?製造業にとってなぜ重要なんですか?

KAIZEN三四郎: いい質問だ、ツクル。標準化とは、簡単に言えば「業務を最適な方法に統一し、誰でも理解・実行できるようにすること」だ。JISでも『最適な秩序を得ることを目的として、共通に、かつ、繰り返して使用するための記述事項を確立する活動』と定義されている。

ツクル: 最適な秩序、ですか?

KAIZEN三四郎: うむ。標準を定めずに各人に任せてしまうと、特定の社員しか作業できない「属人化」を招き、混乱やムダが生じてしまう。誰がやっても同じ品質・手順になるようにルール化することが、標準化の出発点だ。

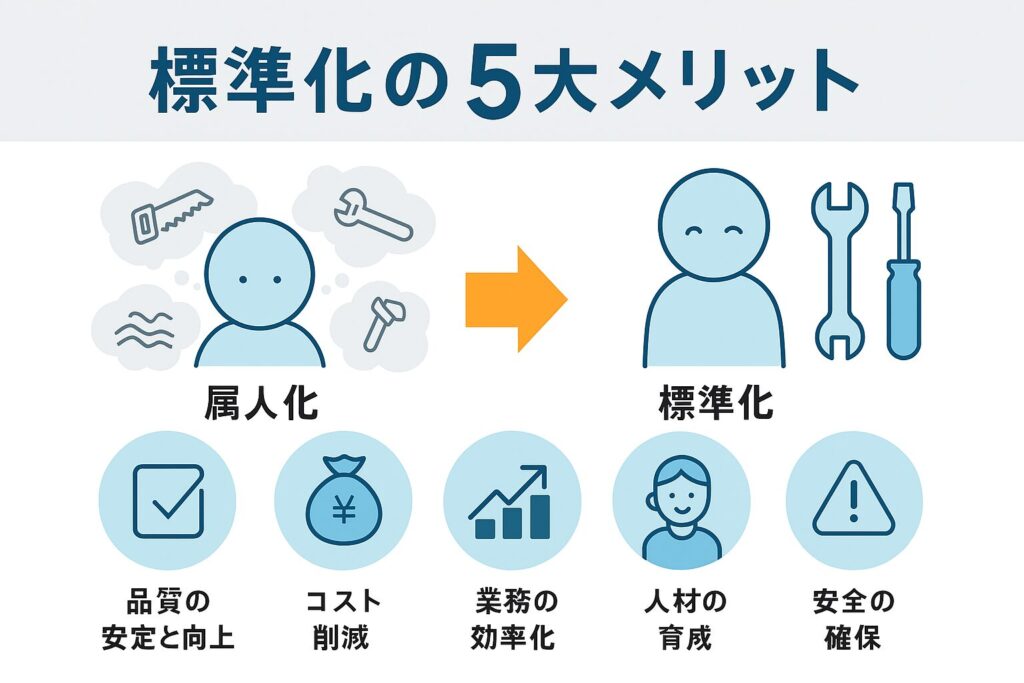

標準化の5大メリット ──品質・コスト・人材・効率・安全を一挙に改善

ツクル: なるほど。標準化を進めることで、具体的にどんな良いことがあるんですか?

KAIZEN三四郎: メリットは多岐にわたるが、主要な柱は五つある。

(1)品質の安定と向上: 標準化により、作業の抜け漏れやミスが減り、業務品質が安定する。

(2)コスト削減: 部品や原材料を共通化し、設計や管理のムダを省くことで、間接コストの合理化にもつながる。

(3)業務の効率化: 標準化の過程でプロセスを見直すため、合理的でない作業が排除され、仕事が速くなる。

(4)人材の育成: マニュアルとして共有することで、新人の早期戦力化や、一人の社員が複数の作業をこなせる多能工化が進みやすくなる。技術継承にも不可欠だ。

(5)安全の確保: 機器の操作や作業手順が明確になるため、安全と衛生が保たれ、労働災害のリスクが減る。

標準化の失敗例・注意点

ツクル: 素晴らしいことばかりですね!でも、三四郎さん。すべての業務が標準化できるわけではないような気もします。

KAIZEN三四郎: 鋭い洞察だ。標準化には二つの注意点がある。

(1)標準化が難しい業務の存在: 高度な知識や技能が必要な業務、あるいは素早い対応が求められるイレギュラーな業務は、標準化が難しい。これを放置すると、属人化がさらに深まってしまう。標準化が難しい業務については、すべてをマニュアル化するのではなく、過去の対応履歴を参照できるような知識共有の仕組みづくりが重要になる。

(2)マニュアル依存のリスク: 標準化が行き過ぎると、社員が「マニュアル通りにしか動けない」状態になり、予期せぬトラブルやイレギュラーな事態に臨機応変に対応できなくなる恐れがある。特に判断力や高度な専門性が求められる業務、柔軟な対応が必要な業務では、マニュアルを手順書の域にとどめず、判断の基準や原則を示すものとして位置づける。

標準化の具体的な進め方と作業標準書の作り方

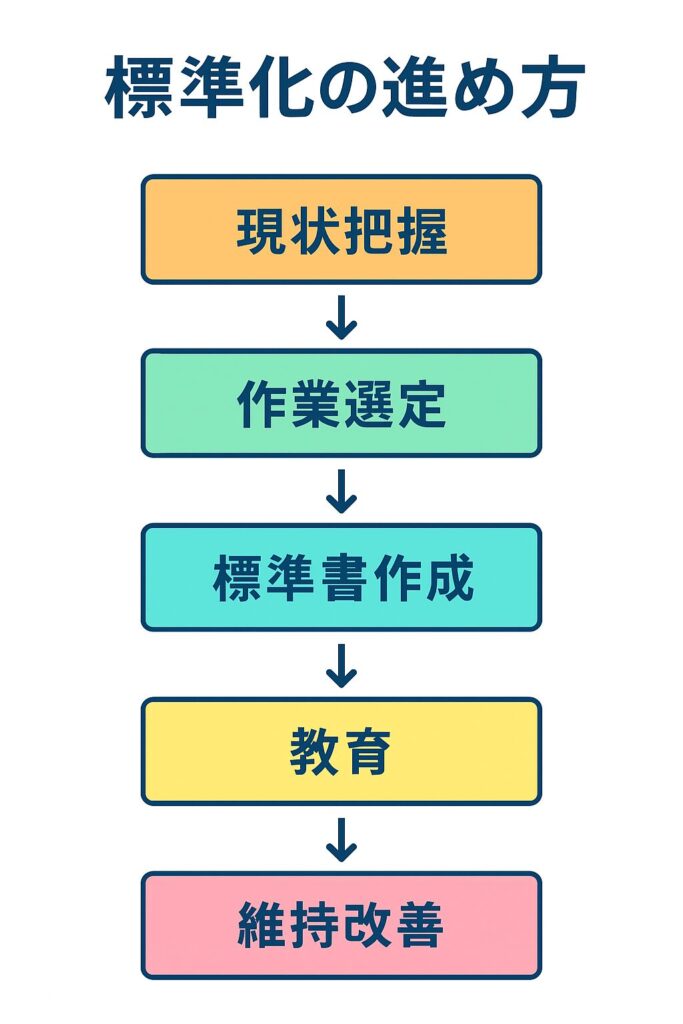

ツクル: では、どうやって効果的に標準化を進めるべきでしょうか?

KAIZEN三四郎: 重要なのは「推進体制づくり」と「対象の選定」だ。

まず、標準化は現場の部門が自ら推進すべきだが、成果を出すには経営者を含めた全社的な推進組織が必要になる。

次に、対象業務の優先順位をつけよ。特に以下の業務から着手すると効果が大きい。

・繰り返しが多いもの

・系列化できるもの

・複数人が関与するもの

・重点管理が必要なもの(不適合品の発生が多い工程など)

ツクル: 現場の標準として、どのような文書を作るべきですか?

KAIZEN三四郎: 品質管理において最も重要なのは「作業標準」だ。これは、設計品質を達成し、決められたコストと納期で、安全かつ楽に製品を作るための適切な作業方法を規定したものだ。作業標準書には、作業手順、使用設備、管理項目、品質特性、安全衛生上の留意点などを具体的に明記する。

ツクル: 標準を作って終わり、ではないですよね?

KAIZEN三四郎: その通りだ。作った標準は、教育訓練に使って徹底させ、ミスが起こった際は標準が原因か、遵守されなかったのが原因かを必ずチェックし、常に最適な状態に改訂し続けることが、標準化の魂だ。

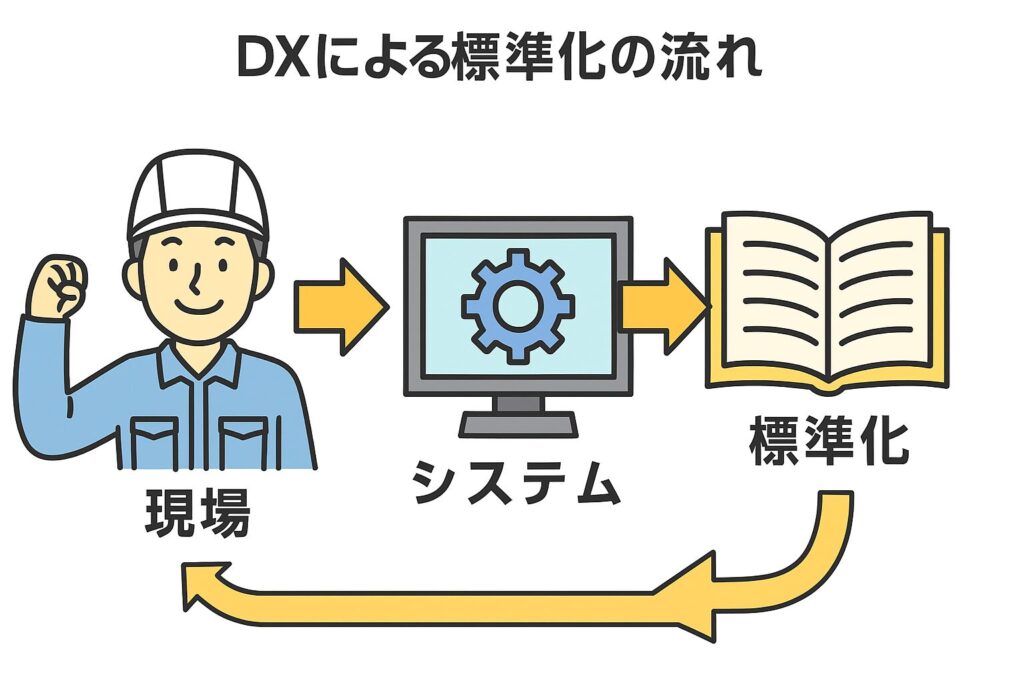

DX活用術 ―紙のマニュアルから“仕組み”への進化

ツクル: 全てをマニュアル化し、それを維持管理するのは大変そうです。

KAIZEN三四郎: そこで登場するのが「生産管理システム」だ。これは、標準化された業務を仕組みとして定着させるための“器”なんだ。

ツクル: 器、ですか?

KAIZEN三四郎: そう。標準化は紙のマニュアルだけでは限界がある。人が忘れたり、更新が滞ったりするからな。 生産管理システムを使えば、標準手順をシステム上に組み込み、誰が操作しても同じ流れになるようにできる。つまり、標準化された業務が“自動的に守られる”状態を作れるんだ。

ツクル: 標準化とIT基盤、両輪で回すことが、今の製造業に求められているわけですね!勉強になりました、三四郎さん!

KAIZEN三四郎:うむ。標準化とは、改善の“地図”じゃ。地図がなければ、どんなに頑張っても目的地にたどり着けん。

だが、地図を描いたら次は──その地図を読み込み、歩き出すことが大切だ。

ツクル:なるほど、まずは小さな一歩からですね!

KAIZEN三四郎:そうじゃ。たとえば、自社の中で「誰がやっても同じ結果になる工程」を一つ選び、作業標準書を作ってみるのだ。

その一歩が、全社標準化への道を開く。

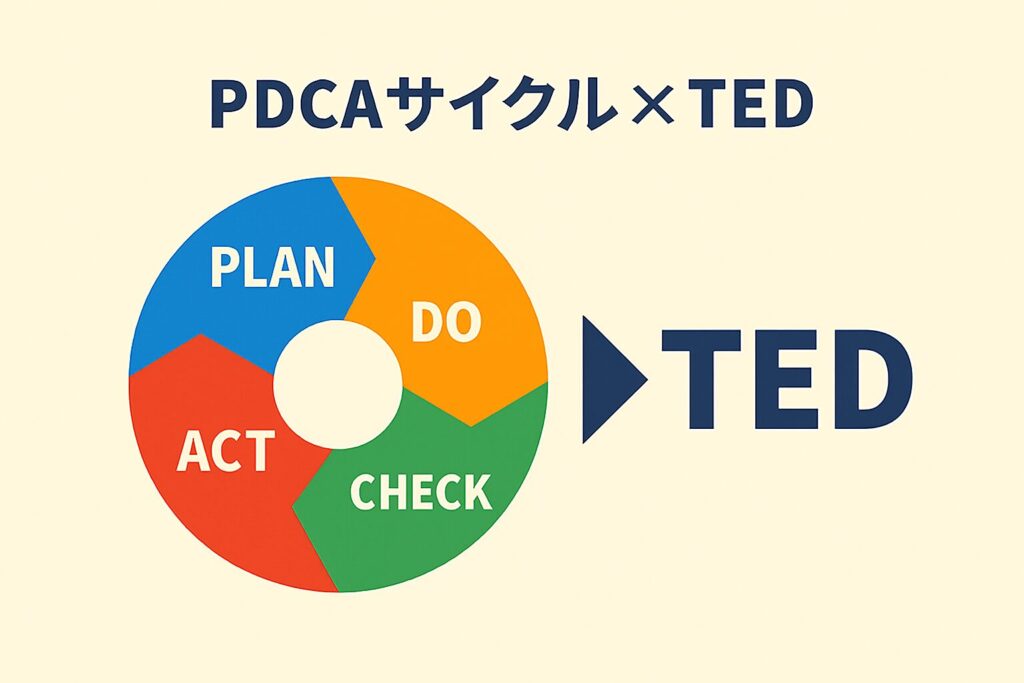

そして──その標準を、現場で確実に守り、改善を止めない仕組みにするためにこそ、 生産管理システム「TED」がある。

ツクル: TEDが、標準化の地図を“動かすエンジン”になるんですね!

KAIZEN三四郎: うむ。TEDは、標準工数・実績・改善履歴を一元管理し、PDCAを回し続ける力を持っておる。 属人化を防ぎ、現場が自ら改善を積み重ねる──それが、TEDの真価じゃ。

標準化を“仕組み”で守る重要性

KAIZEN三四郎: 「標準化をやろう」と決めても、「続かない」「維持できない」「更新されない」――そんな声を多く聞く 。だからこそ、 標準化された業務が“自動的に守られる”状態 、つまり、“仕組みで守る”TED が必要なのだ。

ツクル:なるほど。紙のマニュアルだと、人が忘れたり、更新が滞ったりする限界 がありましたが、生産管理システム「TED」 なら、

・標準手順をシステム上に組み込むことで、誰が操作しても同じ流れになり 、

・現場が描いた「標準の地図」を“動かす力” に変えてくれるんですね。

KAIZEN三四郎:その通りだ。TEDは、標準化とIT基盤を両輪で回すためのDXプラットフォームじゃ 。

ツクル:「標準化 × DX」 で、改善を止めない仕組みづくり ができる。ありがとうございます、三四郎さん!

✅ 属人化を防ぎ、品質安定・コスト削減を実現するTED!貴社もTEDで「標準化 × DX」を始めませんか?

コメント